Cos’è la nichelatura e come si inserisce nei trattamenti galvanici

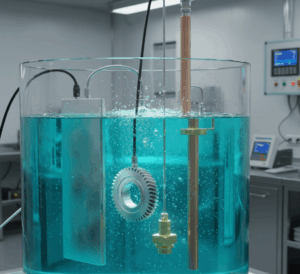

La nichelatura è uno dei trattamenti galvanici più utilizzati in ambito industriale per migliorare le caratteristiche meccaniche, estetiche e di resistenza dei metalli. Si tratta di un processo elettrochimico attraverso cui uno strato di nichel viene depositato su un substrato metallico, generalmente acciaio, rame o ottone. Questo rivestimento non solo protegge il materiale dalla corrosione e dall’usura, ma ne migliora anche l’aspetto estetico, conferendo una finitura uniforme, lucida o satinata, in base alle esigenze di lavorazione.

La nichelatura si distingue all’interno dei trattamenti galvanici per la sua capacità di creare un rivestimento compatto e aderente, capace di aumentare la durezza superficiale e di migliorare la conduttività elettrica. Queste proprietà rendono il processo ideale per componenti destinati a settori come la meccanica di precisione, l’automotive, l’elettronica e l’arredamento metallico.

Dal punto di vista tecnico, la nichelatura rientra nei processi galvanici perché sfrutta la corrente elettrica per depositare il metallo sul pezzo trattato. Tuttavia, esistono anche varianti chimiche, dove la deposizione avviene per reazione autocatalitica, senza l’uso di energia elettrica diretta. Questa distinzione è fondamentale per scegliere la tecnologia più adatta alle caratteristiche del materiale e alle prestazioni richieste.

Un esempio pratico riguarda le componenti meccaniche esposte a condizioni ambientali severe: la nichelatura galvanica garantisce una barriera protettiva uniforme anche su superfici complesse, prolungando la vita utile dei pezzi e riducendo la necessità di manutenzione. In applicazioni di design o arredamento, invece, il trattamento consente di ottenere superfici brillanti e resistenti all’ossidazione, mantenendo nel tempo l’aspetto estetico originale.

A cosa serve la nichelatura: protezione, estetica e performance

La funzione principale dei trattamenti galvanici di nichelatura è quella di migliorare le prestazioni superficiali dei metalli, combinando protezione, durabilità e valore estetico. Il nichel, infatti, possiede una notevole resistenza alla corrosione e all’ossidazione, caratteristiche che lo rendono ideale per proteggere i componenti metallici da agenti atmosferici, umidità o sostanze chimiche aggressive.

Resistenza alla corrosione e usura

Il rivestimento ottenuto tramite nichelatura crea una barriera impermeabile tra il metallo e l’ambiente esterno. Nei contesti industriali, dove i pezzi sono sottoposti a stress meccanici o a variazioni di temperatura, questa protezione garantisce una maggiore durata operativa. Test di laboratorio mostrano che un componente nichelato può resistere fino a cinque volte di più rispetto a uno non trattato, soprattutto in ambienti con alta salinità o umidità.

Miglioramento della conducibilità e della finitura superficiale

Oltre alla funzione protettiva, la nichelatura contribuisce a migliorare la conducibilità elettrica e a ridurre la rugosità superficiale del metallo. Questo rende il trattamento particolarmente indicato per contatti elettrici, connettori o parti di precisione che richiedono superfici perfettamente regolari. Inoltre, la possibilità di ottenere differenti finiture — dal lucido a specchio al satinato tecnico — permette di coniugare esigenze estetiche e funzionali.

In ambito produttivo, l’adozione di trattamenti galvanici di nichelatura si traduce in una riduzione dei costi di manutenzione e in un aumento della qualità percepita del prodotto finale. Grazie alla combinazione di resistenza, uniformità e versatilità, questo processo si conferma come uno dei più efficaci e richiesti nell’industria moderna.