Introduzione alla nichelatura galvanica

Il processo di nichelatura galvanica è una tecnica di rivestimento elettrolitico utilizzata per depositare uno strato sottile di nichel metallico su una superficie conduttrice. Questa operazione ha l’obiettivo di migliorare la resistenza alla corrosione, l’aspetto estetico e la durabilità del pezzo trattato. A differenza della nichelatura chimica, che avviene tramite una reazione autocatalitica, il processo galvanico sfrutta la corrente elettrica per far aderire gli ioni di nichel al substrato metallico.

Il nichel depositato forma una pellicola aderente, compatta e lucida, in grado di proteggere il materiale sottostante da agenti ossidanti, umidità e sollecitazioni meccaniche. Questo trattamento è ampiamente impiegato su acciaio, rame, ottone e leghe leggere, sia in ambito industriale che decorativo, come nel settore dell’arredo o dell’elettronica di precisione.

Nel campo meccanico, la nichelatura galvanica è spesso utilizzata su componenti soggetti a usura o attrito, come alberi, ingranaggi o valvole. In questi casi, lo strato di nichel conferisce durezza superficiale e lubrificazione secca, riducendo la necessità di manutenzione. In ambito estetico, invece, viene scelta per la sua capacità di donare lucentezza e uniformità anche ai metalli più grezzi.

Un aspetto chiave del processo è la possibilità di modulare lo spessore del rivestimento in base all’applicazione: da pochi micron per scopi decorativi fino a decine di micron per applicazioni tecniche ad alta resistenza. In genere, uno spessore tra i 10 e i 25 µm garantisce un buon compromesso tra estetica e protezione.

Grazie ai progressi nella tecnologia dei bagni galvanici, oggi è possibile ottenere depositi omogenei e privi di porosità, anche su geometrie complesse. Tuttavia, il risultato finale dipende fortemente dalla preparazione superficiale e dal controllo dei parametri di processo come temperatura, pH e densità di corrente. Questi fattori determinano non solo la qualità visiva del rivestimento, ma anche la sua adesione e resistenza nel tempo.

Il principio elettrochimico alla base del processo di nichelatura galvanica

Il principio elettrochimico alla base del processo di nichelatura galvanica

Come avviene la deposizione del nichel

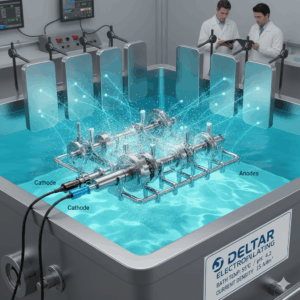

Alla base del processo di nichelatura galvanica vi è un principio elettrochimico: quando un oggetto metallico (catodo) viene immerso in una soluzione elettrolitica contenente sali di nichel e collegato a una fonte di corrente continua, gli ioni di nichel (Ni²⁺) si riducono sulla sua superficie, formando un sottile film metallico. L’anodo, generalmente costituito dallo stesso metallo, si dissolve gradualmente, mantenendo costante la concentrazione ionica del bagno.

Questo equilibrio tra dissoluzione anodica e deposizione catodica è ciò che consente un processo controllato e continuo, in grado di generare uno strato di nichel dalle proprietà meccaniche e chimiche ripetibili. La reazione avviene in modo più efficiente se il bagno mantiene una temperatura compresa tra 45°C e 65°C, con un pH generalmente intorno a 4,0–4,5.

Ruolo dell’anodo, del catodo e dell’elettrolita

L’anodo funge da fornitore di ioni metallici, mentre il catodo rappresenta la superficie da rivestire. L’elettrolita, composto da solfato e cloruro di nichel, assicura la corretta conduzione elettrica e la diffusione uniforme degli ioni. Aggiungendo additivi come brillantanti, livellanti o agenti umettanti, si possono ottenere superfici più lisce, uniformi e lucide, a seconda delle esigenze estetiche o funzionali.

Fattori che influenzano la qualità del rivestimento

Parametri come densità di corrente, composizione del bagno e agitazione della soluzione incidono in modo determinante sulla morfologia del deposito. Correnti troppo elevate possono causare rugosità o bruciature superficiali, mentre valori troppo bassi generano depositi opachi o poco aderenti. Anche la pulizia iniziale del pezzo gioca un ruolo essenziale: impurezze o ossidi sulla superficie possono compromettere l’adesione del nichel, rendendo necessario un accurato sgrassaggio e decapaggio preliminare.

In ambito industriale, i moderni impianti di nichelatura galvanica automatizzata integrano sensori per il monitoraggio continuo dei parametri e per la correzione in tempo reale del bagno, garantendo depositi di elevata qualità anche su grandi volumi di produzione.

Le fasi operative del processo di nichelatura galvanica

Preparazione del pezzo: pulizia, sgrassaggio e decapaggio

Il successo della nichelatura galvanica dipende in larga parte dalla preparazione accurata della superficie metallica. Prima della deposizione, il pezzo deve essere perfettamente pulito e privo di impurità, grassi o ossidi. Queste fasi preliminari servono a garantire un’adesione ottimale del nichel e ad evitare difetti come macchie o distacchi del rivestimento.

Le principali operazioni preliminari comprendono:

- Sgrassaggio chimico o elettrolitico, per rimuovere oli e residui di lavorazione;

- Risciacquo in acqua demineralizzata, per eliminare i residui alcalini;

- Decapaggio acido, che rimuove ossidi e calamina;

- Attivazione finale con soluzioni a base di acido cloridrico o solforico per rendere la superficie chimicamente reattiva.

Ogni fase è essenziale per garantire la continuità elettrica e favorire una distribuzione uniforme degli ioni di nichel durante la deposizione.

Immersione nel bagno galvanico

Il pezzo preparato viene poi immerso nel bagno di nichelatura galvanica, dove avviene la vera e propria deposizione elettrolitica. Il bagno è costituito da una soluzione contenente solfato di nichel, cloruro di nichel e acido borico, mantenuti a temperatura costante. La durata dell’immersione e l’intensità della corrente determinano lo spessore finale del deposito, che può variare in funzione dell’applicazione (da 5 a oltre 30 µm).

Durante questa fase, è fondamentale garantire una circolazione costante del liquido, al fine di evitare la formazione di zone povere di nichel o di bolle di gas sull’oggetto.

Controllo finale, risciacquo e asciugatura

Una volta terminata la deposizione, il pezzo viene risciacquato più volte e asciugato per prevenire macchie o residui salini. Seguono controlli di spessore, lucentezza e adesione, spesso eseguiti mediante strumenti di misura elettromagnetici o con test di abrasione.

Parametri di processo e standard qualitativi di riferimento

In sintesi, le fasi operative del processo di nichelatura galvanica si articolano in quattro step fondamentali:

- Preparazione della superficie (sgrassaggio e decapaggio);

- Deposizione galvanica controllata;

- Risciacqui multipli e neutralizzazione acida;

- Asciugatura e verifica qualità.

Gli standard internazionali di riferimento comprendono UNI ISO 1456 e ASTM B689, che regolano i requisiti minimi di spessore, adesione e uniformità del rivestimento.

Tipologie di nichelatura galvanica

Tipologie di nichelatura galvanica

Nichelatura lucida, satinata e opaca

Il processo di nichelatura galvanica può essere adattato a diverse esigenze estetiche e funzionali. A seconda degli additivi utilizzati nel bagno, si possono ottenere finiture lucide, satinate o opache, ciascuna con proprietà specifiche in termini di brillantezza, resistenza e applicazione industriale.

Nichelatura su acciaio, ottone e rame

Le caratteristiche del substrato influenzano notevolmente il risultato del trattamento. Ad esempio, la nichelatura galvanica su acciaio viene scelta per migliorare la resistenza alla corrosione, mentre quella su rame o ottone serve principalmente a preparare la superficie per rivestimenti successivi come il cromo o l’oro.

Nichelatura multistrato e combinata con altri metalli

In molti contesti industriali, il nichel viene utilizzato in combinazione con altri metalli per potenziare le prestazioni finali. L’abbinamento più comune è la nichelatura-cromatura, dove il nichel fornisce la base anticorrosiva e il cromo la finitura estetica. Altre soluzioni prevedono nichel-ramatura o nichel-zincatura per applicazioni meccaniche e decorative.

Tabella comparativa delle principali tipologie di nichelatura galvanica

| Tipologia di Nichelatura | Aspetto Estetico | Resistenza alla Corrosione | Applicazioni Tipiche | Note Tecniche |

|---|---|---|---|---|

| Lucida | Brillante, riflettente | Alta | Automotive, arredo, rubinetteria | Richiede additivi brillantanti e controllo preciso della corrente |

| Satinata | Opaca, fine al tatto | Media-alta | Design industriale, strumenti musicali | Si ottiene con additivi livellanti o microparticelle di silice |

| Opaca | Grana più grossa, antigraffio | Alta | Componenti meccanici, elettronica | Migliore adesione su acciai e leghe leggere |

| Multistrato (Ni-Cr, Ni-Cu) | Variabile | Molto alta | Meccanica di precisione, connettori | Depositi stratificati per ottimizzare estetica e protezione |

Le diverse tipologie di nichelatura galvanica permettono dunque di rispondere in modo mirato alle esigenze di funzionalità, durata e resa estetica, rendendo questa tecnologia estremamente versatile e ancora oggi centrale in numerosi settori produttivi.

Conclusioni

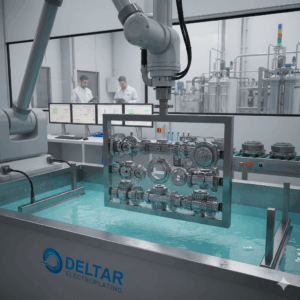

Il processo di nichelatura galvanica si sta evolvendo rapidamente grazie all’introduzione di nuove tecnologie di controllo, automazione e sostenibilità ambientale. Le aziende specializzate, come Deltar, stanno investendo in impianti di ultima generazione che consentono di monitorare in tempo reale parametri critici come pH, temperatura e densità di corrente, riducendo scarti e migliorando la costanza qualitativa dei depositi.

Le innovazioni più significative riguardano i sistemi di automazione integrata e la possibilità di gestire digitalmente ogni fase del processo, dal pretrattamento alla finitura. Grazie all’adozione di software di analisi predittiva e manutenzione preventiva, il trattamento galvanico diventa più preciso, sicuro e tracciabile, rispondendo alle esigenze di settori ad alta affidabilità come aerospazio, elettronica e meccanica di precisione.

Un’altra sfida cruciale è quella della transizione ecologica nel settore galvanico. Oggi i bagni di nichelatura galvanica sono progettati per minimizzare le emissioni e ridurre l’uso di sostanze pericolose, grazie a cicli chiusi di depurazione e riciclo dei liquidi. L’obiettivo è chiaro: garantire la massima efficienza produttiva con il minimo impatto ambientale, nel pieno rispetto delle direttive europee REACH.

Le soluzioni più avanzate includono elettroliti a basso contenuto di metalli pesanti, recupero del nichel esausto e ottimizzazione energetica tramite controllo intelligente dei consumi. Questi progressi rappresentano un passo importante verso una nichelatura galvanica sostenibile, in grado di combinare performance industriale e responsabilità ambientale.

La nichelatura galvanica resta una scelta strategica per chi cerca un trattamento versatile, estetico e duraturo, adatto a molteplici settori. Rispetto a processi alternativi come la cromatura o la zincatura, offre un miglior equilibrio tra resistenza, uniformità e finitura superficiale. È ideale sia per applicazioni tecniche ad alta precisione che per componenti estetici destinati a durare nel tempo.

Per ulteriori dettagli sul processo di nichelatura chimica su cuscinetti, comprese le specifiche tecniche e le applicazioni settoriali, visita la pagina dedicata sul sito di Deltar: Nichelatura Chimica – Deltar.