Introduzione alla nichelatura: processi e finalità

La nichelatura è una tecnica di trattamento superficiale impiegata per migliorare le proprietà meccaniche, estetiche e funzionali dei metalli. Attraverso un deposito di nichel sulla superficie del pezzo, si ottiene una protezione durevole contro corrosione, usura e ossidazione, migliorando al contempo l’aspetto estetico e la conducibilità elettrica.

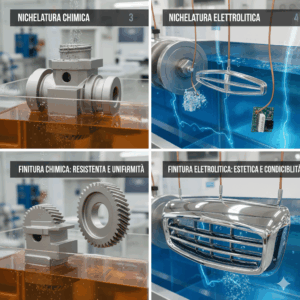

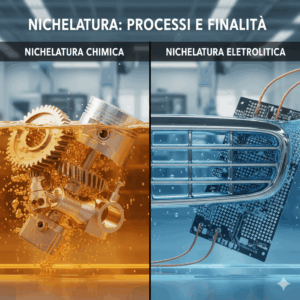

Tra le varianti più diffuse troviamo la nichelatura chimica e la nichelatura elettrolitica, due processi differenti sia per principio di funzionamento che per risultati tecnici, ma spesso confusi tra loro. Capire quale trattamento scegliere è essenziale per garantire prestazioni costanti e durature nei diversi contesti industriali.

La nichelatura chimica o elettrolitica si applica su una vasta gamma di materiali: acciaio, rame, ottone, alluminio e leghe leggere. In entrambi i casi, lo scopo principale è migliorare la resistenza superficiale, riducendo attrito e rischio di danneggiamento nel tempo. Tuttavia, la modalità di deposito del nichel incide profondamente sulle caratteristiche del rivestimento.

Nel processo elettrolitico, ad esempio, il metallo viene immerso in una soluzione conduttrice e collegato a un polo elettrico, mentre nella nichelatura chimica la reazione avviene senza l’uso di corrente elettrica, grazie a un agente riducente che consente la deposizione autonoma del nichel.

L’adozione di una o dell’altra tecnologia dipende dal tipo di pezzo da trattare, dal livello di precisione richiesto e dall’ambiente di utilizzo. Per esempio, nei componenti meccanici destinati a settori come aerospaziale, ottico o medicale, la nichelatura chimica viene preferita per la sua uniformità di spessore anche su geometrie complesse, dove la corrente elettrica non arriverebbe in modo uniforme.

La nichelatura elettrolitica, invece, è spesso impiegata per scopi decorativi o di conducibilità, dove l’uniformità non è prioritaria ma il costo e la velocità di produzione rappresentano un vantaggio.

La conoscenza di queste differenze è il primo passo per una corretta selezione del trattamento. Nelle sezioni successive, approfondiremo come funzionano i due processi e in quali situazioni la nichelatura chimica o elettrolitica offre i migliori risultati in termini di resistenza, aderenza e durabilità.

Nichelatura chimica: definizione e principi di funzionamento

Nichelatura chimica: definizione e principi di funzionamento

La nichelatura chimica è un processo di deposizione autocatalitica del nichel che avviene senza l’impiego di corrente elettrica. In pratica, la superficie metallica viene immersa in una soluzione contenente sali di nichel e un agente riducente (generalmente ipofosfito di sodio), che reagisce chimicamente depositando uno strato uniforme di nichel su tutto il pezzo.

Questa caratteristica rende la nichelatura chimica ideale per componenti dalle forme irregolari o con cavità interne, dove i trattamenti elettrolitici non riescono a garantire la stessa omogeneità.

Come avviene il deposito senza corrente elettrica

Nel processo chimico, l’assenza di corrente è compensata da una reazione controllata: l’agente riducente converte gli ioni di nichel in metallo, che si fissa sulla superficie del substrato. Ciò consente di ottenere spessori uniformi anche su pezzi complessi o assemblati, riducendo la necessità di successive lavorazioni meccaniche.

Un vantaggio aggiuntivo è la ripetibilità del trattamento: la deposizione avviene a temperatura e composizione costanti, garantendo uno spessore prevedibile e costante su tutta la produzione.

Caratteristiche del rivestimento chimico

Lo strato ottenuto con la nichelatura chimica è caratterizzato da un’elevata resistenza alla corrosione e da una durezza superficiale che può superare gli 800 HV, valori comparabili o superiori a quelli della tempra superficiale. Inoltre, la presenza controllata di fosforo nel rivestimento consente di modulare le prestazioni in base all’applicazione: un alto contenuto di fosforo migliora la resistenza alla corrosione, mentre un basso contenuto aumenta la conducibilità e la durezza.

Queste proprietà rendono il trattamento perfetto per stampi ad iniezione, ingranaggi, valvole, pistoni e componenti meccanici di precisione, dove è fondamentale mantenere la tolleranza dimensionale.

Spessore uniforme e resistenza alla corrosione

Uno dei motivi principali per cui si preferisce la nichelatura chimica alla elettrolitica è la sua capacità di garantire uno spessore uniforme anche in zone difficilmente accessibili, come fori passanti o spigoli interni. Questo aspetto tecnico si traduce in prestazioni superiori in ambienti corrosivi, ad esempio in presenza di umidità, solventi o atmosfere saline.

In ambito industriale, la durata del rivestimento chimico può superare i 1000 ore nei test di nebbia salina, dimostrando la sua efficacia anche nei settori più esigenti.

Aderenza su leghe leggere e geometrie complesse

Un altro punto di forza è l’eccellente aderenza del deposito su substrati difficili come leghe di alluminio o rame, grazie a trattamenti di attivazione chimica preliminari. Questa versatilità rende la nichelatura chimica o elettrolitica una scelta strategica per chi deve trattare microcomponenti, stampi o elementi di precisione che richiedono rivestimenti sottili, regolari e altamente performanti.

Nichelatura elettrolitica: caratteristiche e tecniche di applicazione

La nichelatura elettrolitica è un processo galvanico in cui il deposito di nichel metallico avviene grazie al passaggio di corrente elettrica attraverso una soluzione conduttrice. A differenza della nichelatura chimica, questa tecnica richiede un collegamento diretto del pezzo da trattare (catodo) e di un anodo di nichel, immersi in un bagno contenente sali di nichel e additivi che regolano il deposito.

L’obiettivo è ottenere una finitura lucida, resistente e conduttiva, ideale sia per applicazioni funzionali che estetiche.

Il ruolo della corrente elettrica nel processo

Il principio è semplice ma estremamente tecnico: la corrente elettrica riduce gli ioni di nichel presenti nella soluzione, favorendo il deposito del metallo sulla superficie del pezzo. Tuttavia, la distribuzione del deposito non è sempre uniforme, poiché le aree più esposte ricevono una densità di corrente maggiore.

Questo comporta uno spessore variabile nelle zone complesse o meno accessibili, una differenza che rende la nichelatura chimica o elettrolitica più o meno adatta a seconda delle geometrie del componente.

Il ciclo tipico della nichelatura elettrolitica comprende diverse fasi operative:

- Sgrassaggio e pulizia del pezzo, per rimuovere impurità e ossidi.

- Attivazione superficiale, mediante acidi o soluzioni elettrolitiche dedicate.

- Immersione nel bagno galvanico, dove il deposito avviene sotto controllo di corrente e temperatura.

- Risciacquo e asciugatura, per eliminare residui e migliorare l’adesione del film.

- Eventuale lucidatura o passivazione, per incrementare la resistenza all’ossidazione.

Vantaggi e limiti del trattamento elettrolitico

Tra i vantaggi principali della nichelatura elettrolitica figurano:

- Elevata brillantezza superficiale, utile per applicazioni estetiche o decorative.

- Buona conduttività elettrica del rivestimento.

- Costo inferiore rispetto ai trattamenti chimici, in particolare su grandi lotti.

Tuttavia, esistono anche limiti tecnici da considerare:

- Deposito non uniforme su geometrie complesse o con cavità.

- Necessità di controlli costanti di tensione e densità di corrente.

- Maggiore tendenza alla formazione di porosità nei rivestimenti sottili.

Finitura estetica e costi di produzione

Il risultato finale può variare da una superficie satinata a una completamente lucida, a seconda del tipo di elettrolita e degli additivi impiegati. Per questa ragione, la nichelatura elettrolitica è ampiamente usata nell’industria automobilistica, elettronica e dell’arredamento, dove la resa estetica è tanto importante quanto la protezione superficiale.

Grazie ai costi contenuti e alla rapidità di esecuzione, rappresenta una soluzione efficace per chi ricerca un compromesso tra protezione e convenienza produttiva.

Nichelatura chimica o elettrolitica: confronto tecnico e prestazionale

Sebbene entrambe le tecniche abbiano come obiettivo comune il rivestimento protettivo al nichel, le differenze strutturali tra nichelatura chimica e nichelatura elettrolitica sono sostanziali.

Il fattore determinante risiede nel metodo di deposizione: autocatalitico nel caso della prima, elettrogalvanico nel secondo. Queste diversità influenzano non solo la qualità del rivestimento, ma anche i costi, la produttività e la resistenza nel tempo.

Differenze tra i due trattamenti

| Caratteristica | Nichelatura Chimica | Nichelatura Elettrolitica |

|---|---|---|

| Principio di funzionamento | Reazione chimica autonoma senza corrente elettrica | Deposizione tramite corrente elettrica |

| Uniformità del rivestimento | Eccellente, anche su cavità e geometrie complesse | Limitata, spessore maggiore sulle aree esposte |

| Durezza superficiale | 500–900 HV (fino a 1000 HV con trattamento termico) | 300–600 HV in media |

| Resistenza alla corrosione | Molto elevata (oltre 1000 ore in nebbia salina) | Buona ma inferiore |

| Aderenza su leghe leggere | Ottima, grazie ai pretrattamenti chimici | Meno efficace, richiede substrati conduttivi |

| Aspetto estetico | Satinato o semi-lucido | Lucido e riflettente |

| Costi di processo | Più elevati per controllo chimico e tempi di deposito | Inferiori per ciclo rapido e impianti galvanici standard |

| Applicazioni tipiche | Stampi, microcomponenti, componenti ottici e meccanici | Componenti estetici, contatti elettrici, minuteria |

Uniformità del rivestimento e comportamento meccanico

La nichelatura chimica eccelle nella capacità di mantenere uno spessore costante indipendentemente dalla forma del pezzo, rendendola ideale per componenti che richiedono precisione dimensionale e resistenza chimica. Al contrario, la nichelatura elettrolitica si distingue per la lucentezza e conducibilità, risultando preferibile in ambiti dove l’estetica o la funzione elettrica hanno priorità.

In ambienti aggressivi — come impianti marini, chimici o aerospaziali — il trattamento chimico garantisce prestazioni superiori, mentre in applicazioni economiche e di grande scala, la nichelatura elettrolitica rimane la scelta più vantaggiosa.

Applicazioni industriali della nichelatura

La nichelatura chimica o elettrolitica trova ampio impiego in una varietà di settori industriali, grazie alla sua capacità di migliorare le prestazioni meccaniche, la resistenza alla corrosione e la durata dei componenti metallici. La scelta del tipo di trattamento dipende dal materiale di base, dalla destinazione d’uso del pezzo e dalle condizioni ambientali a cui sarà esposto.

La nichelatura chimica, in particolare, è utilizzata nei contesti dove sono richieste tolleranze dimensionali strette e uniformità di rivestimento, mentre la nichelatura elettrolitica risulta più adatta a produzioni in serie e componenti con esigenze estetiche o conduttive.

Settori di utilizzo della nichelatura chimica

Tra le applicazioni più comuni della nichelatura chimica troviamo:

- Stampi ad iniezione plastica e pressofusione, dove il rivestimento evita l’adesione del materiale stampato e riduce l’usura.

- Componenti ottici e meccanici di precisione, che necessitano di superfici uniformi e prive di microdifetti.

- Microcomponenti e valvole di regolazione, utilizzate nei settori aerospaziale, medicale e automotive, dove l’affidabilità nel tempo è un requisito critico.

- Parti soggette a corrosione, come alberi, pistoni e ingranaggi esposti ad agenti chimici o atmosferici.

La nichelatura chimica è inoltre scelta per la sua compatibilità con leghe leggere come l’alluminio, che non possono essere trattate con la stessa efficacia tramite processi elettrolitici tradizionali.

Settori di utilizzo della nichelatura elettrolitica

La nichelatura elettrolitica si applica invece in ambiti dove contano aspetto estetico, conducibilità e costo ridotto, come:

- Arredamento e design industriale (componenti lucidi, finiture cromate o decorative).

- Elettronica e telecomunicazioni, per migliorare la conduttività elettrica e prevenire l’ossidazione dei contatti.

- Minuteria meccanica e utensileria, dove la resistenza meccanica è meno prioritaria rispetto alla velocità di produzione.

Checklist operativa per la scelta del trattamento

Prima di procedere alla nichelatura, un tecnico deve valutare:

- Il materiale di base (acciaio, ottone, rame, alluminio).

- La geometria del pezzo e l’accessibilità delle superfici.

- Le condizioni di esercizio (temperatura, umidità, contatto con agenti chimici).

- Le prestazioni richieste (durezza, spessore, conducibilità, estetica).

- I costi di processo e manutenzione.

Vantaggi e svantaggi in sintesi

| Aspetto | Nichelatura Chimica | Nichelatura Elettrolitica |

|---|---|---|

| Vantaggi | Uniformità, durezza, resistenza alla corrosione | Brillantezza, conducibilità, costi inferiori |

| Svantaggi | Maggior costo, tempi più lunghi | Spessore non uniforme, porosità |

La corretta valutazione di questi elementi consente di definire un ciclo produttivo efficiente e duraturo, in linea con gli standard di qualità richiesti dai principali settori industriali.

Come scegliere tra nichelatura chimica ed elettrolitica

Come scegliere tra nichelatura chimica ed elettrolitica

La scelta tra nichelatura chimica o elettrolitica dipende da un insieme di fattori tecnici, economici e funzionali. Non esiste un processo universalmente migliore: l’obiettivo è selezionare il trattamento più adatto alle specifiche esigenze del pezzo e al suo impiego finale.

Criteri di selezione in base al materiale e all’impiego

Per individuare la soluzione ottimale, è utile analizzare:

- Materiale del componente: la nichelatura chimica garantisce aderenza anche su leghe leggere e alluminio, mentre quella elettrolitica è ideale su acciai e materiali conduttivi.

- Funzione del pezzo: se serve un rivestimento tecnico e uniforme, si preferisce il processo chimico; se l’obiettivo è estetico o conduttivo, si opta per l’elettrolitico.

- Ambiente di utilizzo: in contesti marini, chimici o medicali, la resistenza alla corrosione della nichelatura chimica è superiore.

- Spessore richiesto: nei componenti ad alta precisione, un deposito omogeneo e controllato è fondamentale per evitare alterazioni dimensionali.

Considerazioni economiche e operative

Oltre alla resa tecnica, è importante valutare il rapporto costo-beneficio. La nichelatura elettrolitica risulta più economica per produzioni di massa, mentre quella chimica, pur più costosa, riduce la necessità di rilavorazioni e migliora la durata nel tempo.

Le aziende più attente alla qualità totale del prodotto finito tendono a privilegiare la nichelatura chimica, specie per componenti di precisione o destinati a settori regolamentati.

Durata del trattamento e manutenzione

La longevità del rivestimento dipende dal tipo di nichelatura, dal trattamento termico post-processo e dall’ambiente operativo. In genere, un deposito chimico può durare fino a tre volte più a lungo rispetto a uno elettrolitico, richiedendo minore manutenzione e sostituzioni meno frequenti.

Un approccio basato su una valutazione tecnica preventiva, supportata da esperti del settore, consente di ottenere il miglior equilibrio tra prestazioni, costi e sostenibilità produttiva.

Conclusione

La nichelatura chimica o elettrolitica rappresenta una delle tecniche di trattamento superficiale più efficaci per migliorare la resistenza, la durezza e la durata dei componenti metallici. Entrambe le soluzioni hanno una funzione comune — proteggere e ottimizzare le prestazioni del metallo — ma si differenziano profondamente per metodo, risultato e applicazione.

La nichelatura chimica si distingue per l’uniformità del deposito e la resistenza alla corrosione, caratteristiche fondamentali nei settori più esigenti come quello aerospaziale, medicale e meccanico di precisione. La nichelatura elettrolitica, invece, trova la sua forza nella lucentezza estetica, nella conducibilità elettrica e nella rapidità di esecuzione, ideali per componenti decorativi, contatti o produzioni in larga scala.

In un mercato dove affidabilità e precisione sono requisiti imprescindibili, la scelta del trattamento giusto incide direttamente sulla qualità del prodotto finito e sulla longevità operativa. Valutare attentamente il tipo di materiale, l’ambiente d’impiego e le prestazioni richieste è il primo passo per ottenere risultati concreti e duraturi.

Per ulteriori dettagli sul processo di nichelatura chimica su cuscinetti, comprese le specifiche tecniche e le applicazioni settoriali, visita la pagina dedicata sul sito di Deltar: Nichelatura Chimica – Deltar.