Cos’è la Durezza in un Rivestimento al Nichel e Perché è Cruciale

Nel vasto panorama dei trattamenti superficiali, la nichelatura elettrolitica si distingue per la sua capacità di conferire ai metalli base, come acciaio, rame o ottone, una serie di proprietà migliorative, tra cui spiccano l’elevata resistenza alla corrosione e un notevole impatto estetico. Tuttavia, per gli ingegneri e i progettisti, una delle caratteristiche meccaniche più importanti è senza dubbio la durezza del nichel elettrolitico. Capire esattamente cosa rappresenti questo parametro e come influenzi le prestazioni finali di un componente è fondamentale per selezionare il trattamento più idoneo a un’applicazione specifica. La durezza superficiale non è un semplice dato tecnico; è un indice diretto della capacità del rivestimento di resistere all’usura, all’abrasione e alla deformazione plastica permanente, elementi critici in ambienti operativi gravosi o in presenza di attrito costante.

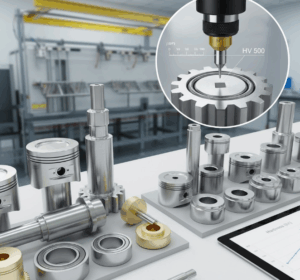

In applicazioni pratiche con forte sfregamento continuo (es. pistoni o perni), una bassa durezza del rivestimento in nichel elettrolitico ne causa l’usura rapida, compromettendo l’intero sistema. Per questo, settori come automotive e aerospaziale richiedono requisiti stringenti sulla durezza nichelatura elettrolitica. Tale durezza varia significativamente per depositi semi-lucidi fino a oltre (post-trattamento termico), a seconda di chimica del bagno e condizioni di processo. La durezza agisce come una “corazza” protettiva, aumentando la longevità del pezzo, resistendo all’usura e riducendo le microfessurazioni che potrebbero favorire la corrosione.

Definizione Tecnica e Unità di Misura

La durezza è definita tecnicamente come la resistenza di un materiale alla penetrazione localizzata o alla deformazione plastica. Quando si parla di depositi di nichel, la misurazione deve essere eseguita con metodi che tengano conto dello spessore del rivestimento, spesso nell’ordine di pochi micron. Per questo motivo, i metodi di prova macroscopici, come il classico test Brinell o Rockwell, non sono appropriati, poiché la forza applicata dalla punta penetrante (indentatore) finirebbe per misurare la durezza del metallo sottostante (substrato) anziché quella del solo rivestimento.

Scala di Vickers (HV) e Brinell (HB)

IPer i rivestimenti sottili come la nichelatura elettrolitica, il metodo standard universale è la Scala di Microdurezza Vickers Questo test usa un indentatore a piramide di diamante con un carico molto ridotto (10-1000 grammi-forza). La durezza è calcolata in base all’impronta lasciata, assicurando che la misura rifletta solo la superficie del nichel e non il metallo sottostante. Norme internazionali richiedono che la profondità di penetrazione non superi dello spessore totale del rivestimento. La scala Brinell non è adatta per questi rivestimenti sottili.

Correlazione tra Durezza e Resistenza all’Usura

È essenziale notare che, sebbene ci sia una forte correlazione, la durezza non è l’unico parametro a determinare la resistenza all’usura. Una maggiore durezza è generalmente indice di una maggiore resistenza all’abrasione (usura causata dallo scorrimento di particelle), ma la resistenza all’usura complessiva (attrito) dipende anche da altri fattori, come la microstruttura del deposito, la sua omogeneità e la presenza di tensioni interne. Tuttavia, un punto di partenza imprescindibile per massimizzare la durabilità di un componente è l’ottimizzazione del processo per raggiungere il livello di durezza nichelatura elettrolitica specificato dal capitolato tecnico.

Fattori Chiave che Influenzano la Durezza del Nichel Elettrolitico

La modulazione della durezza della nichelatura elettrolitica non è un evento casuale, ma è il risultato di un controllo meticoloso di diversi parametri che governano il processo elettrochimico. Per un professionista del settore o un acquirente di servizi di trattamento, comprendere questi fattori è cruciale per poter specificare con precisione il risultato desiderato e per interpretare eventuali variazioni prestazionali. La durezza del deposito metallico è intrinsecamente legata alla sua microstruttura, ovvero alla dimensione dei grani cristallini, alla loro orientazione e alla presenza di co-depositi (impurità o elementi leganti).

Composizione del Bagno di Nichelatura

La formulazione chimica del bagno galvanico, o elettrolita, è il fattore più determinante. Il nichel depositato da un bagno di solfato di nichel puro, ad esempio, risulterebbe relativamente morbido. Tuttavia, i bagni moderni, sviluppati per specifiche applicazioni industriali, contengono una complessa miscela di sali, acidi, tamponi e, soprattutto, additivi organici, che sono i veri catalizzatori dell’incremento di durezza.

Ruolo degli Additivi Organici (Brightener)

Gli additivi organici, noti anche come brightener o lucidanti, sono utilizzati principalmente per produrre rivestimenti in nichel lucido o brillante, ma hanno un impatto diretto e significativo sulla durezza. Questi composti (come derivati della solfonammide o della solfimide) agiscono modificando la crescita cristallina del nichel. Vengono incorporati nella matrice metallica durante la deposizione, creando una microstruttura a grana estremamente fine, che per sua natura è più dura (fenomeno noto come indurimento da grana fine o (“Hall-Petch effect”). Un aumento dell’incorporazione di zolfo, tipico dei brightener di seconda classe, può portare la durezza del rivestimento di nichel elettrolitico a livelli molto elevati, spesso superando i 500 HV. La concentrazione di questi additivi, quindi, deve essere costantemente monitorata e mantenuta entro limiti ristretti.

Contenuto di Fosforo e Zolfo

Se da un lato la nichelatura elettrolitica standard produce nichel quasi puro, alcuni bagni speciali, o l’uso di specifici additivi, possono portare a una codeposizione di altri elementi. La presenza di zolfo (derivante dagli additivi) nel deposito, anche in percentuali minime, è un noto fattore indurente. È importante distinguere questo aspetto dal caso della nichelatura chimica (che co-deposita fosforo), ma l’effetto sull’aumento di durezza superficiale è concettualmente simile: l’inclusione di un elemento non metallico distorce il reticolo cristallino del nichel e ne aumenta la resistenza alla deformazione.

Condizioni Operative del Processo

Al di là della composizione chimica, anche la gestione operativa dell’impianto di nichelatura elettrolitica gioca un ruolo cruciale nella definizione della durezza finale del rivestimento. L’operatore specializzato deve bilanciare accuratamente due variabili fisiche primarie: la densità di corrente e la temperatura del bagno.

Densità di Corrente e Temperatura di Esercizio

La densità di corrente (misurata in Ampere per unità di superficie) determina la velocità con cui il nichel si deposita. Generalmente, operare a una maggiore densità di corrente tende a favorire la nucleazione rapida di nuovi cristalli, portando a una microstruttura a grana più fine e, di conseguenza, a una maggiore durezza. Tuttavia, una corrente troppo elevata può causare bruciature o un deposito irregolare. Allo stesso modo, la temperatura di esercizio del bagno è critica: temperature più basse tendono a produrre depositi con maggiore durezza, ma possono ridurre l’efficienza del bagno e influenzare negativamente la finitura superficiale. Per un rivestimento che deve resistere a carichi dinamici, si tende a prediligere un regime di temperatura e corrente che assicuri il miglior compromesso tra durezza, duttilità e adesione. Il controllo di questi parametri non è statico; richiede una regolazione continua basata su analisi periodiche dei campioni depositati.

Nichel Elettrolitico vs. Nichel Chimico: Un Confronto sulla Durezza

Quando un progettista valuta la necessità di un rivestimento in nichel, la scelta si polarizza quasi sempre tra i due giganti del settore: la nichelatura elettrolitica e la nichelatura chimica (o electroless nickel). Sebbene entrambi i processi depositino nichel, il meccanismo di deposizione radicalmente differente porta a due microstrutture e, di conseguenza, a due profili di durezza distinti. La durezza nichelatura elettrolitica, come abbiamo visto, è modulabile agendo su corrente e additivi, ma la sua caratteristica distintiva è che la matrice metallica depositata è primariamente nichel puro, con minime inclusioni di zolfo o altri co-depositanti. Al contrario, la nichelatura chimica è un processo di auto-catalisi che deposita una lega di nichel e fosforo, un elemento non metallico che ha un impatto drastico sulla microstruttura e sulla durezza intrinseca del rivestimento.

Durezza “As Plated” (Allo Stato di Deposizione)

Nello stato immediatamente successivo al processo di deposizione (as plated), il nichel elettrolitico lucido standard offre una durezza variabile, spesso compresa tra 400 e 500 HV, un valore già significativo e adatto a molte applicazioni generiche che richiedono resistenza all’usura moderata. Il nichel chimico, invece, in funzione del contenuto di fosforo (che può essere basso, medio o alto), parte da valori tipicamente inferiori, spesso nell’intervallo 450–600 HV, a seconda della composizione. La differenza fondamentale qui risiede nell’omogeneità: la nichelatura chimica offre un deposito perfettamente uniforme su tutte le geometrie, inclusi fori e cavità, cosa che la galvanica non può garantire con la stessa precisione.

Ecco una sintesi delle caratteristiche dei depositi immediatamente dopo il trattamento:

- Nichel Elettrolitico Lucido: Ottenuto tramite corrente elettrica e additivi organici.

- Durezza iniziale: 400–500 HV.

- Composizione: Nichel puro con inclusioni minori (es. Zolfo).

- Vantaggio: Buona lucentezza e costo contenuto per grandi lotti.

- Nichel Chimico Alto Fosforo: Ottenuto per reazione autocatalitica senza corrente.

- Durezza iniziale: 450–600 HV.

- Composizione: Lega di Nichel-Fosforo amorfa.

- Vantaggio: Uniformità eccellente di spessore (capacità di penetrazione).

Durezza Post-Trattamento Termico (Indurimento)

L’indurimento termico massimizza la durezza dei rivestimenti di nichel, ma agisce diversamente. La nichelatura elettrolitica richiede temperature più alte (400-500°C) per tempi prolungati, aumentando la durezza tramite crescita dei grani, ma non raggiunge i massimi livelli. La nichelatura chimica, grazie alla sua struttura amorfa ricca di fosforo, si indurisce a temperature inferiori (280-400°C). Questo trattamento induce la precipitazione di particelle (Fosfuro di Nichel), raggiungendo una durezza straordinaria. Per la massima resistenza all’abrasione (es. stampi e valvole), la nichelatura chimica indurita è la scelta ottimale.

Il Ruolo della Durezza nell’Applicazione Industriale

La durezza, come proprietà meccanica, non è un valore fine a sé stesso, ma il mezzo per garantire l’affidabilità e la longevità di un componente in condizioni operative reali. L’esigenza di una specifica durezza nichelatura elettrolitica è dettata esclusivamente dall’ambiente in cui il pezzo sarà utilizzato. Un livello di durezza ottimale è quello che fornisce la massima resistenza all’usura e all’abrasione senza compromettere la duttilità, l’adesione o la resistenza alla corrosione, parametri che talvolta sono in competizione tra loro. Ad esempio, un rivestimento troppo duro può risultare fragile e più incline a cracking sotto stress meccanico o termico.

Settori di Applicazione Principali

Diverse industrie si affidano alla nichelatura elettrolitica per le sue proprietà di indurimento superficiale. L’esigenza comune è proteggere materiali di base relativamente teneri (come alcuni acciai al carbonio o leghe di alluminio) da danni superficiali.

- Componenti per Automotive e Aerospaziale: In questi settori, i componenti di precisione come alberi, boccole e cuscinetti scorrevoli richiedono un’alta durezza del deposito di nichel per resistere all’attrito e all’usura costante. La nichelatura elettrolitica, soprattutto nella sua variante a doppio strato (Nichel semilucido duttile seguito da Nichel lucido più duro), è usata per migliorare la durabilità e la resistenza a fatica.

- Attrezzature Sottoposte a Forte Attrito: Strumenti di misura, matrici per estrusione a freddo e parti di macchinari tessili o di stampa necessitano di una superficie estremamente resistente per mantenere le tolleranze dimensionali nel tempo, dove anche una leggera abrasione comprometterebbe la funzionalità.

Benefici Operativi e Durata del Componente

Scegliere il livello corretto di durezza nichelatura elettrolitica porta a benefici operativi misurabili. Non si tratta solo di prolungare la vita del singolo componente, ma di ridurre i costi di manutenzione e i tempi di fermo macchina dovuti a guasti. Un rivestimento correttamente indurito agisce come uno strato sacrificale super-resistente che previene l’usura del substrato più costoso.

Tabella Comparativa: Nichelatura Elettrolitica Standard vs. Nichelatura Chimica Indurita

| Caratteristica/Parametro | Nichelatura Elettrolitica Standard Lucida | Nichelatura Chimica Alto Fosforo (Indurita) |

| Durezza Tipica (HV) | 400 – 550 HV | 800 – 1000 HV |

| Omogeneità/Capacità di Penetrazione | Media (influenzata da geometria e campo elettrico) | Eccellente (copre angoli e fori ciechi) |

| Resistenza all’Abrasione | Buona | Ottima/Eccellente |

| Duttilità | Buona | Bassa (a causa dell’indurimento) |

| Applicazione Ideale | Rivestimenti protettivi/estetici, resistenza a corrosione | Massima resistenza all’usura e tolleranze strette |

Un’alta durezza, in conclusione, si traduce in una maggiore affidabilità operativa e una sensibile riduzione del TCO (Total Cost of Ownership) del macchinario o dell’impianto in cui il pezzo è installato.

Metodi per Testare e Certificare la Durezza del Rivestimento

Dopo aver compreso l’importanza della durezza della nichelatura elettrolitica e i fattori che la influenzano, è essenziale affrontare la questione di come questa proprietà venga misurata e convalidata in un ambiente di laboratorio o di produzione. La misurazione non è solo una formalità di controllo qualità; è la prova tangibile che il processo di nichelatura è stato eseguito correttamente e che il componente soddisfa le specifiche di progetto. Data la sottigliezza tipica del deposito di nichel (spesso nell’ordine di pochi micrometri), i metodi di prova devono essere non distruttivi o, se distruttivi, limitati a un’area infinitesimale. L’affidabilità di questi test è cruciale per la certificazione del materiale, in particolare quando si opera in settori ad alta criticità come l’aerospaziale o il medicale, dove ogni dato deve essere tracciabile e verificabile.

Test di Microdurezza (Indispensabili per Rivestimenti Sottili)

Come accennato in precedenza, il metodo predominante per misurare la durezza del nichel elettrolitico è il Test di Microdurezza Vickers (HV). Questo test, che impiega carichi molto leggeri (generalmente da 10 a 100 grammi forza, espressi come HV0.010 o HV0.1), garantisce che l’indentatore penetri quasi esclusivamente nello strato di nichel, escludendo l’influenza del metallo base. La scelta del carico è fondamentale: un carico troppo elevato comporterebbe un’indentazione che travalica lo spessore del rivestimento, falsando il valore e rendendolo un’ibridazione tra la durezza del nichel e quella del substrato. Per garantire la conformità ai requisiti normativi e l’accuratezza dei dati, gli operatori seguono una procedura standardizzata.

Ecco una checklist operativa per l’esecuzione del Test di Microdurezza Vickers su rivestimenti in nichel:

- Preparazione del Campione:

- Verificare che la superficie sia piana e lucida per consentire la corretta misurazione ottica dell’indentazione.

- Montare il campione in resina o in una morsa specifica, assicurando un orientamento perfettamente perpendicolare all’asse di carico della macchina.

- Selezione del Carico:

- Scegliere un carico (P) tale per cui la profondità di penetrazione dell’indentatore (d) sia inferiore al 10% dello spessore totale del rivestimento di nichel.

- Esecuzione del Test:

- Applicare il carico per un tempo di mantenimento specificato (solitamente 10-15 secondi) per consentire il pieno assestamento.

- Eseguire almeno cinque misurazioni in aree diverse e calcolare la media per aumentare l’affidabilità statistica.

- Calcolo e Registrazione:

- Misurare otticamente le diagonali dell’impronta lasciata dalla piramide di diamante.

- Utilizzare la formula Vickers per convertire i dati in e registrare il valore, specificando il carico utilizzato

Normative di Riferimento (ISO, ASTM)

Per certificare la durezza del rivestimento di nichel elettrolitico a livello internazionale, è necessario aderire a standard precisi. Le due principali organizzazioni che forniscono queste linee guida sono l’International Organization for Standardization (ISO) e l’American Society for Testing and Materials (ASTM). Ad esempio, la norma ASTM B571 o la ISO 1458 definiscono i metodi di prova e i requisiti per i rivestimenti metallici, inclusi quelli di nichel, stabilendo le tolleranze accettabili e le procedure per la microdurezza. L’adesione a queste normative non solo garantisce la qualità e la ripetibilità, ma è spesso un requisito contrattuale imprescindibile, soprattutto nelle catene di fornitura globali. La certificazione documentata della durezza assicura al cliente finale che il componente nichelato resisterà alle sollecitazioni previste, minimizzando il rischio di rotture premature e garantendo la piena integrità del processo di nichelatura elettrolitica.

Ottenere il Giusto Livello di Durezza per la Tua Applicazione

La durezza nichelatura elettrolitica non è una proprietà casuale, ma il culmine di un processo elettrochimico finemente controllato. Abbiamo esplorato come questa resistenza all’usura sia cruciale per l’affidabilità industriale e come sia influenzata direttamente dalla composizione del bagno (additivi organici) e dalle condizioni operative (temperatura e densità di corrente). Inoltre, la scelta tra il nichel elettrolitico e il nichel chimico, in termini di durezza finale, dipende strettamente dalla necessità di omogeneità del deposito e dalla possibilità di eseguire un successivo trattamento termico di indurimento, che nel caso del Nichel-Fosforo può raggiungere picchi di durezza eccezionali.

La certificazione, ottenuta principalmente tramite il rigoroso Test di Microdurezza Vickers, è l’atto finale che convalida l’efficacia del trattamento, garantendo che il componente nichelato resista all’ambiente di lavoro per cui è stato progettato. In conclusione, l’ottimizzazione della durezza del nichel elettrolitico richiede un approccio sartoriale: non esiste un valore di durezza “migliore” in assoluto, ma solo il valore più adatto alle specifiche esigenze operative e geometriche del componente. Infine, è fondamentale che l’utilizzatore finale dialoghi strettamente con il fornitore di nichelatura per definire con precisione i requisiti di durezza, bilanciando la resistenza meccanica con altre proprietà essenziali come la duttilità e la resistenza alla corrosione. Solo attraverso questa collaborazione e l’uso di procedure di controllo certificate, si può garantire che la nichelatura elettrolitica offra il massimo della performance e della durata attesa.

Conclusioni: Ottenere il Giusto Livello di Durezza per la Tua Applicazione

Giunti alla conclusione di questa analisi, è evidente che la durezza nichelatura elettrolitica non è una proprietà casuale, ma il culmine di un processo elettrochimico finemente controllato. Abbiamo esplorato come questa resistenza all’usura sia cruciale per l’affidabilità industriale e come sia influenzata direttamente dalla composizione del bagno (additivi organici) e dalle condizioni operative (temperatura e densità di corrente). Inoltre, la scelta tra il nichel elettrolitico e il nichel chimico, in termini di durezza finale, dipende strettamente dalla necessità di omogeneità del deposito e dalla possibilità di eseguire un successivo trattamento termico di indurimento, che nel caso del Nichel-Fosforo può raggiungere picchi di durezza eccezionali.

La certificazione, ottenuta principalmente tramite il rigoroso Test di Microdurezza Vickers, è l’atto finale che convalida l’efficacia del trattamento, garantendo che il componente nichelato resista all’ambiente di lavoro per cui è stato progettato. In conclusione, l’ottimizzazione della durezza del nichel elettrolitico richiede un approccio sartoriale: non esiste un valore di durezza “migliore” in assoluto, ma solo il valore più adatto alle specifiche esigenze operative e geometriche del componente. Infine, è fondamentale che l’utilizzatore finale dialoghi strettamente con il fornitore di nichelatura per definire con precisione i requisiti di durezza, bilanciando la resistenza meccanica con altre proprietà essenziali come la duttilità e la resistenza alla corrosione.