Introduzione al processo e contesto applicativo della nichelatura chimica per pompe industriali

Cos’è la nichelatura chimica: principi, reazioni e caratteristiche distintive

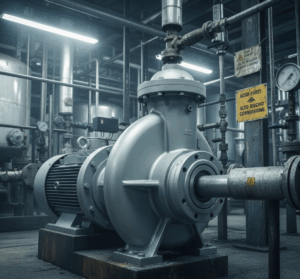

La nichelatura chimica per pompe industriali è un trattamento superficiale avanzato che permette di rivestire i componenti metallici con uno strato uniforme di nichel-fosforo, senza l’impiego di corrente elettrica. A differenza dei processi galvanici, la deposizione avviene per reazione autocatalitica, garantendo una distribuzione omogenea del metallo anche su superfici complesse e irregolari. Questo rende il procedimento particolarmente adatto per le pompe utilizzate in ambito chimico, petrolchimico, alimentare e idrico, dove la resistenza alla corrosione e all’usura è un fattore determinante per l’affidabilità.

Dal punto di vista tecnico, la reazione avviene immergendo il componente in una soluzione contenente ioni di nichel e un agente riducente (solitamente ipofosfito di sodio). La riduzione chimica degli ioni nichelici consente la formazione di un rivestimento compatto, privo di porosità e con aderenza eccellente al substrato. In funzione della percentuale di fosforo (bassa, media o alta), si ottengono proprietà differenti: maggiore durezza e resistenza meccanica nei rivestimenti a basso fosforo, oppure un’elevata resistenza chimica e anticorrosiva in quelli ad alto contenuto di fosforo.

Un vantaggio chiave della nichelatura autocatalitica è la sua capacità di garantire uno spessore costante anche su geometrie difficili come giranti, canali interni o sedi di tenuta, riducendo i punti deboli soggetti a corrosione localizzata. Ciò consente di migliorare la durata operativa delle pompe e di mantenere performance costanti nel tempo, anche in ambienti aggressivi contenenti acidi o solventi industriali.

Dal punto di vista della manutenzione, le aziende che adottano questo trattamento segnalano una riduzione significativa dei fermi macchina, con intervalli di revisione più lunghi e costi operativi inferiori. L’affidabilità derivante dalla nichelatura chimica rappresenta quindi un elemento chiave per la soddisfazione del cliente, soprattutto nei contesti produttivi dove continuità e sicurezza del servizio sono requisiti imprescindibili.

Perché applicarla alle pompe industriali: quali problemi risolve

Le pompe industriali operano spesso in condizioni estreme, soggette a fenomeni di erosione, abrasione e corrosione causati dal contatto con fluidi aggressivi o particelle solide. In assenza di protezione adeguata, le superfici metalliche possono deteriorarsi rapidamente, compromettendo la funzionalità e la sicurezza dell’impianto.

La nichelatura chimica per pompe industriali interviene come soluzione preventiva, creando una barriera protettiva continua che isola il substrato metallico dagli agenti esterni.

Un esempio concreto riguarda le pompe centrifughe utilizzate nel trattamento delle acque reflue: qui il fluido contiene sostanze acide e particelle abrasive che, nel tempo, danneggiano le parti metalliche. Il rivestimento in nichel chimico riduce drasticamente la velocità di corrosione, migliorando la durata fino al 300% rispetto a una pompa non trattata. Analoghi benefici si riscontrano nel settore oil & gas, dove il contatto costante con idrocarburi e sali disciolti richiede materiali altamente resistenti.

Rispetto ad altri trattamenti superficiali, come la nichelatura elettrolitica o la cromatura dura, il processo chimico offre una copertura più omogenea e una migliore penetrazione nei punti difficilmente accessibili. Questo vantaggio si traduce in prestazioni stabili nel tempo e in una riduzione dei costi di sostituzione o revisione dei componenti.

Le aziende che hanno integrato questo trattamento nei propri cicli produttivi riportano un miglioramento tangibile nella soddisfazione del cliente finale, grazie a una maggiore affidabilità e continuità operativa delle pompe trattate.

Vantaggi specifici della nichelatura chimica per pompe industriali

Durata e affidabilità estesa

Uno dei principali motivi per cui la nichelatura chimica per pompe industriali viene scelta in ambito produttivo è la sua capacità di incrementare in modo significativo la vita utile dei componenti. Lo strato di nichel depositato forma una barriera continua che protegge il metallo da ossidazione, abrasione e contaminazioni. Questa resistenza meccanica si traduce in un’estensione dei cicli di manutenzione, riducendo i fermi impianto e migliorando la produttività complessiva.

Il film ottenuto con la nichelatura autocatalitica può raggiungere durezze fino a 1000 HV dopo trattamento termico, garantendo un’eccellente resistenza anche in presenza di fluidi abrasivi o acidi. In ambito industriale, dove le pompe lavorano a pieno regime per molte ore al giorno, questo aspetto risulta determinante per mantenere prestazioni costanti e prevenire guasti.

Uniformità del rivestimento su geometrie complesse

Un altro vantaggio cruciale è la uniformità dello spessore del rivestimento, indipendentemente dalla forma o complessità del pezzo. Ciò significa che anche le parti interne come giranti, valvole e condotti vengono ricoperte in modo omogeneo, senza zone scoperte o eccessi di materiale.

A differenza della nichelatura elettrolitica, il processo chimico non richiede corrente elettrica: il deposito avviene per reazione uniforme sull’intera superficie, garantendo qualità costante e minore necessità di rilavorazioni.

Perché applicarla alle pompe industriali: quali problemi risolve

Resistenza a fluidi corrosivi e condizioni estreme

Il rivestimento di nichel-fosforo offre un’ottima resistenza a fluidi acidi, alcalini e salini, mantenendo inalterate le sue proprietà anche a temperature elevate. In particolare, nei settori chimico e petrolchimico, le pompe nichelate chimicamente mostrano una durata superiore fino a tre volte rispetto a quelle non trattate.

Questo vantaggio consente di prevedere i costi di gestione e manutenzione, migliorando la pianificazione operativa.

Riepilogo dei benefici principali

I principali vantaggi della nichelatura chimica per pompe industriali possono essere sintetizzati come segue:

-

Maggiore resistenza alla corrosione anche in ambienti altamente aggressivi.

-

Uniformità dello spessore del rivestimento su geometrie complesse.

-

Durezza elevata e ridotta usura delle superfici metalliche.

-

Aderenza ottimale al substrato e stabilità dimensionale.

-

Riduzione dei costi di manutenzione e prolungamento della vita utile del componente.

-

Affidabilità operativa costante nel tempo.

Queste caratteristiche rendono il trattamento una soluzione strategica per le aziende che puntano alla massima efficienza dei propri impianti e a una maggiore soddisfazione del cliente finale.

Applicazione pratica della nichelatura chimica su pompe industriali: fase per fase

Preparazione del componente e pulizia preliminare

Il successo del trattamento di nichelatura chimica per pompe industriali dipende in larga misura dalla qualità della preparazione iniziale del pezzo. Ogni componente deve essere accuratamente sgrassato, decapato e attivato per assicurare un’adesione perfetta del rivestimento.

Il processo prevede una sequenza controllata di fasi: rimozione di contaminanti, immersione in bagno di attivazione e asciugatura completa prima della nichelatura vera e propria.

Immersione e controllo del processo

Durante la fase di immersione, il componente viene mantenuto a una temperatura costante compresa tra 85°C e 95°C, per permettere la corretta deposizione del nichel. La reazione autocatalitica è monitorata tramite parametri come pH, concentrazione di ioni e tempo di immersione, per ottenere uno spessore uniforme e controllato (generalmente compreso tra 10 e 50 µm).

Lavaggio, essiccazione e post-trattamenti

Al termine della deposizione, la pompa viene sottoposta a lavaggi multipli e successiva essiccazione in atmosfera controllata. In molti casi, si applica un trattamento termico per aumentare la durezza superficiale e stabilizzare la struttura del rivestimento.

Il risultato è una superficie liscia, compatta e pronta per l’assemblaggio o la verniciatura finale.

Tabella comparativa dei principali parametri tecnici

| Caratteristica | Nichelatura chimica | Nichelatura elettrolitica | Cromatura dura |

|---|---|---|---|

| Metodo di deposizione | Reazione chimica autocatalitica | Corrente elettrica | Corrente elettrica |

| Uniformità del rivestimento | Eccellente, anche su cavità interne | Buona solo su superfici esposte | Limitata |

| Durezza superficiale (HV) | 500–1000 (con trattamento termico) | 200–400 | 800–1000 |

| Resistenza alla corrosione | Molto elevata (ambienti acidi/alcalini) | Media | Elevata |

| Aderenza al substrato | Ottima | Buona | Buona |

| Applicazioni tipiche | Pompe, valvole, componenti meccanici complessi | Parti semplici | Cilindri, pistoni, rulli |

| Costi di manutenzione nel tempo | Ridotti | Medi | Elevati |

| Compatibilità ambientale | Alta (assenza di cromo esavalente) | Media | Bassa |

L’analisi comparativa evidenzia come la nichelatura chimica rappresenti oggi la scelta più equilibrata tra prestazioni tecniche, uniformità del trattamento e sostenibilità ambientale. Per le pompe industriali, la sua applicazione garantisce un ritorno sull’investimento concreto, grazie alla maggiore affidabilità e alla riduzione dei costi operativi.

Casi studio e testimonianze di utilizzo della nichelatura chimica su pompe industriali

Caso A: pompe per solventi chimici in ambiente aggressivo

Un esempio emblematico dell’efficacia della nichelatura chimica per pompe industriali proviene dal settore della chimica fine, dove le pompe centrifughe vengono impiegate per il trasferimento di solventi organici altamente corrosivi. Prima dell’introduzione del trattamento, l’usura delle parti metalliche portava a guasti frequenti e alla necessità di sostituzioni ogni 6–8 mesi.

Dopo l’applicazione del rivestimento Ni-P ad alto contenuto di fosforo (10–12%), la durata media dei componenti è aumentata del 250%, con un miglioramento tangibile della sicurezza operativa e della continuità di processo.

Il rivestimento, resistente sia agli acidi che alle soluzioni saline, ha eliminato le microfessurazioni tipiche dei trattamenti elettrolitici, riducendo anche la necessità di controlli non distruttivi. Ciò ha comportato un risparmio medio del 30% sui costi di manutenzione annuali, secondo i dati riportati dal reparto tecnico dell’azienda.

Caso B: pompe per acque industriali e fluidi abrasivi

In ambito impiantistico, un altro caso riguarda l’utilizzo della nichelatura autocatalitica su pompe per acque industriali contenenti particelle solide. L’uniformità dello strato di nichel ha permesso di mantenere inalterate le prestazioni idrauliche, anche dopo 4000 ore di funzionamento continuo.

L’usura dei bordi delle giranti è risultata minima, e il coefficiente di attrito interno si è ridotto, migliorando l’efficienza energetica complessiva del sistema.

Checklist e guida operativa per l’applicazione ottimale

Per le aziende che intendono integrare la nichelatura chimica per pompe industriali nel proprio ciclo produttivo, ecco una sintesi operativa utile per la pianificazione e la valutazione del processo.

1. Checklist operativa

-

Verifica della compatibilità del materiale base (acciaio, ghisa, alluminio, ottone).

-

Analisi del tipo di fluido trattato dalla pompa e delle condizioni di esercizio.

-

Selezione del livello di fosforo adeguato (basso, medio o alto).

-

Controllo della qualità del bagno chimico e parametri di processo.

-

Test di adesione e spessore post-trattamento.

2. Vantaggi e svantaggi principali

-

Vantaggi: resistenza superiore, copertura uniforme, lunga durata, riduzione dei fermi impianto.

-

Svantaggi: costo iniziale leggermente superiore, necessità di personale tecnico qualificato per il controllo del processo.

3. Step pratici per un’applicazione efficace

-

Pulizia e decapaggio accurato del componente.

-

Immersione in bagno chimico controllato.

-

Lavaggi multipli e trattamento termico finale.

-

Verifica delle caratteristiche fisico-chimiche del rivestimento.

-

Montaggio e test funzionale della pompa rivestita.

Questa sequenza operativa consente di ottenere un rivestimento performante e stabile, assicurando la piena soddisfazione del cliente finale.

Criticità, limiti e alternative alla nichelatura chimica per pompe industriali

Limiti dimensionali e vincoli tecnici della nichelatura chimica per pompe industriali

Nonostante i numerosi vantaggi, la nichelatura chimica presenta alcuni limiti tecnici da considerare.

Il primo riguarda la dimensione dei componenti: i pezzi di grandi dimensioni possono richiedere vasche di trattamento dedicate, con conseguenti costi logistici più elevati. Inoltre, il controllo del pH e della temperatura del bagno è critico: variazioni eccessive possono compromettere la qualità del deposito, generando difetti superficiali o variazioni di spessore.

Un altro aspetto da valutare è la tolleranza dimensionale. Poiché il processo aggiunge uno strato uniforme di nichel (da 10 a 50 µm), è necessario prevedere il trattamento in fase di progettazione per evitare interferenze con gli accoppiamenti meccanici.

Quando la nichelatura chimica per pompe industriali può non essere la scelta ideale

In applicazioni dove la richiesta principale è la resistenza all’abrasione estrema piuttosto che alla corrosione, altri rivestimenti come i coatings ceramici o al carburo di tungsteno (WC) possono risultare più indicati. Questi materiali garantiscono una durezza maggiore (fino a 2000 HV), ma a scapito della flessibilità e dei costi di applicazione.

Analogamente, in ambienti non aggressivi, la nichelatura chimica può rappresentare una soluzione sovradimensionata: in tali casi, un trattamento elettrolitico o una verniciatura epossidica industriale può offrire un miglior rapporto costo-beneficio.

Alternative e criteri di scelta del fornitore

Le alternative più comuni includono:

-

Cromatura dura, per elevata resistenza meccanica ma con impatto ambientale maggiore.

-

Rivestimenti PVD o ceramici, ideali per pompe di precisione e valvole.

-

Anodizzazione o verniciatura industriale, per componenti in alluminio o leghe leggere.

Quando si seleziona un fornitore, è fondamentale verificare:

-

Certificazioni ISO 9001 e ISO 14001 per la gestione qualità e ambiente.

-

Esperienza nel trattamento di pompe o componenti idraulici complessi.

-

Presenza di laboratori di analisi e controllo interno per garantire la conformità del processo.

Le aziende che scelgono partner qualificati ottengono risultati ripetibili e tracciabili, consolidando la fiducia dei clienti e la reputazione del marchio nel tempo.

Conclusione e suggerimenti per il cliente sulla nichelatura chimica per pompe industriali

Sintesi dei punti principali e dei benefici per chi investe

La nichelatura chimica per pompe industriali rappresenta oggi una delle soluzioni più affidabili per incrementare la durata e l’efficienza delle apparecchiature impiegate nei settori più esigenti.

L’uniformità del rivestimento, la resistenza a fluidi corrosivi e la riduzione dei costi di manutenzione rendono questo trattamento una scelta strategica per chi punta a massimizzare la produttività e minimizzare i fermi impianto.

In sintesi, i vantaggi fondamentali possono essere riassunti così:

-

Protezione completa e uniforme di superfici complesse, anche in cavità o passaggi interni.

-

Aumento significativo della vita utile dei componenti soggetti a usura e corrosione.

-

Riduzione dei costi di manutenzione e maggiore prevedibilità operativa.

-

Miglioramento dell’efficienza energetica grazie a superfici più lisce e minore attrito.

-

Affidabilità documentata, confermata da casi reali e test di laboratorio.

La combinazione di questi elementi rende la nichelatura chimica una tecnologia chiave per chi vuole coniugare qualità, sicurezza e sostenibilità produttiva.

Checklist per la scelta del trattamento e del fornitore

Prima di procedere con l’applicazione della nichelatura chimica per pompe industriali, ogni azienda dovrebbe valutare:

-

Le condizioni operative delle proprie pompe (fluido trattato, temperatura, pH, pressione).

-

Le specifiche dimensionali e tolleranze del componente da trattare.

-

L’esperienza e le certificazioni del fornitore (ISO, controlli qualità, tracciabilità del processo).

-

La possibilità di eseguire test preliminari o campionature per verificare i risultati prima della produzione in serie.

Un approccio metodico consente di garantire risultati coerenti e duraturi, riducendo il rischio di difetti o inefficienze nel tempo.

Per ulteriori dettagli sul processo di nichelatura chimica per pompe industriali, comprese le specifiche tecniche e le applicazioni settoriali, visita la pagina dedicata sul sito di Deltar: Nichelatura Chimica – Deltar.