Cos’è la Nichelatura Elettrolitica e Perché lo Spessore del Rivestimento è Cruciale

Nel vasto panorama dei trattamenti superficiali, la nichelatura riveste un ruolo di primaria importanza per conferire ai metalli proprietà migliorative essenziali in svariati settori industriali. Esistono principalmente due grandi famiglie: la nichelatura chimica e la nichelatura elettrolitica, quest’ultima nota anche come nichelatura galvanica. Sebbene entrambe depositino uno strato di nichel, le differenze nel meccanismo di deposizione sono sostanziali e hanno un impatto diretto sulla qualità, sull’uniformità e, soprattutto, sullo spessore del rivestimento. L’attenzione maniacale allo spessore non è un semplice dettaglio tecnico, ma la vera discriminante che garantisce la funzionalità e la durabilità del componente trattato. Scegliere uno spessore inadeguato, sia per eccesso che per difetto, può compromettere l’intera applicazione, portando a fallimenti prematuri per corrosione o a inutili sprechi economici in termini di materiali e tempi di lavorazione. Un professionista del settore, un ingegnere meccanico o un responsabile acquisti sa bene che la specifica dello spessore è il punto di partenza per definire un capitolato di successo.

Definizione del processo: Distinzione tra nichelatura elettrolitica (galvanica) e chimica (autocatalitica)

La nichelatura elettrolitica si basa su un principio elettrochimico: il pezzo da trattare funge da catodo in una cella elettrolitica. Immerso in una soluzione elettrolitica (il bagno di nichel) e collegato a un generatore di corrente continua, il componente attrae gli ioni positivi di nichel (Ni²⁺) che si riducono sulla sua superficie, formando lo strato metallico. Questo processo richiede anodi (solitamente di nichel puro) e l’applicazione di una corrente costante, il cui controllo è fondamentale per la velocità di deposizione. La nichelatura chimica, al contrario, è un processo autocatalitico che non richiede energia elettrica esterna; la deposizione avviene grazie a una reazione chimica auto-sostenuta. La differenza cruciale, che poi si riflette sullo spessore finale, risiede nell’uniformità. Mentre la galvanica (elettrolitica) tende a depositare più materiale sugli spigoli e sulle aree a maggiore densità di corrente, la chimica garantisce uno spessore perfettamente omogeneo, anche all’interno di fori ciechi e cavità profonde, un fattore decisivo in applicazioni di precisione.

L’importanza di definire lo spessore: Come lo spessore influisce sulle proprietà finali (anticorrosione, resistenza all’usura, estetica)

Il dimensionamento dello spessore del nichel non è mai casuale, ma è strettamente legato alla funzione che il rivestimento deve svolgere. In termini di protezione anticorrosione, lo spessore è direttamente proporzionale alla durata di vita del componente. Ad esempio, per la protezione in ambienti marini (categoria C5 secondo ISO 9223), possono essere richiesti spessori superiori ai $25\ \mu m$ di nichel multistrato. Se il rivestimento deve garantire resistenza all’usura e all’abrasione (tipico nel settore Oil & Gas o nel tessile), il nichel depositato deve essere sufficientemente consistente per sopportare il carico meccanico nel tempo, e in questo caso spesso si opta per co-depositi più duri. Per scopi puramente estetici o decorativi (come nel caso del Nichel-Cromo), lo spessore richiesto è minore (spesso tra $5\ \mu m$ e $10\ \mu m$) ma l’attenzione è massima sulla brillantezza e sulla uniformità del deposito visibile. Ignorare questi requisiti specifici significa in pratica produrre un componente che, sebbene apparentemente finito, non rispetterà le aspettative di performance in esercizio. La nostra esperienza dimostra che una corretta analisi preliminare dell’ambiente operativo è l’unico modo per stabilire lo spessore ottimale del deposito galvanico.

Fattori Determinanti per lo Spessore nella Nichelatura Elettrolitica

A differenza della sua controparte chimica, il controllo dello spessore del rivestimento in nichel elettrolitico è una funzione diretta di variabili che l’operatore può manipolare durante il processo. Questo offre una flessibilità notevole, ma richiede un monitoraggio costante e una profonda conoscenza dell’elettrochimica. La capacità di prevedere e controllare con precisione il risultato finale, gestendo al meglio le variabili di processo, è ciò che distingue un fornitore di nichelatura standard da un partner industriale di eccellenza. L’obiettivo è ottenere uno spessore specificato dal cliente, garantendo contemporaneamente un’adesione impeccabile e la microstruttura del deposito desiderata (semilucida, lucida, multistrato, ecc.). L’equilibrio tra questi fattori è complesso e richiede un’attenzione al dettaglio che solo anni di esperienza nel settore possono garantire.

Densità di corrente (A/dm²): Il parametro chiave del processo elettrolitico

La densità di corrente (DC), misurata in Ampere per decimetro quadrato ($A/dm^2$), è senza dubbio il fattore più influente sulla velocità di deposizione del nichel e, di conseguenza, sullo spessore finale. Aumentare la DC accelera la reazione di riduzione degli ioni di nichel sulla superficie del pezzo, incrementando lo spessore depositato nell’unità di tempo. Tuttavia, questo rapporto non è lineare all’infinito. Un’eccessiva densità di corrente può portare a una deposizione irregolare, a bruciature sui bordi, a porosità o alla formazione di nichel “spugnoso”, compromettendo la qualità del rivestimento e le sue proprietà meccaniche e anticorrosive. Generalmente, ogni tipo di bagno di nichel (es. Watts, solfammato, nichel nero) opera entro un intervallo ottimale di DC che massimizza l’efficienza di corrente e la qualità del deposito. Ad esempio, i bagni Watts standard lavorano tipicamente in un range di $3\ A/dm^2$ a $10\ A/dm^2$, ma una regolazione precisa è essenziale per il controllo dello spessore.

Tempo di esposizione (minuti): La relazione diretta tra tempo e spessore

A parità di densità di corrente e di efficienza del bagno, il tempo di esposizione del componente nell’elettrolita è la variabile più semplice e diretta per calibrare lo spessore del nichel. Più a lungo il pezzo rimane sotto tensione nel bagno galvanico, più ioni di nichel avranno il tempo di depositarsi. Se un processo standard deposita, ad esempio, $1\ \mu m$ ogni $6$ minuti a una specifica DC, per ottenere uno spessore di $20\ \mu m$ sarà necessario un tempo totale di $120$ minuti. Tuttavia, non bisogna sottovalutare l’impatto del tempo sulle altre variabili: la prolungata permanenza nel bagno può stressare la soluzione, alterando le concentrazioni degli additivi (lucidanti, tensioattivi) che influenzano la microstruttura e la finitura superficiale. Per cicli produttivi ad alto volume e di lunga durata, il controllo continuo della composizione del bagno è vitale per garantire che l’aumento di spessore nel tempo non comprometta la qualità estetica e funzionale.

Efficienza di corrente e composizione del bagno: Variazioni e impatti sulla velocità di deposizione

L’efficienza di corrente (EC) è una metrica percentuale che indica quanta energia elettrica viene effettivamente utilizzata per depositare il nichel (la reazione desiderata) rispetto all’energia totale erogata. La parte restante è spesso spesa in reazioni collaterali, come l’evoluzione di idrogeno. Un’efficienza di corrente elevata (tipicamente l’85-95% per i bagni di nichel solfammato) significa che la deposizione è più rapida e il controllo dello spessore più prevedibile. La composizione del bagno, inclusi pH, temperatura e concentrazione di solfati o cloruri, influenza significativamente l’EC. Un pH troppo basso o una temperatura non ottimale possono abbassare l’efficienza di corrente, riducendo la velocità di deposizione e rendendo più difficile raggiungere lo spessore target nel tempo prestabilito. Mantenere l’elettrolita in condizioni chimiche perfette, attraverso analisi di laboratorio regolari e aggiustamenti mirati degli additivi, è un prerequisito indispensabile per un controllo preciso dello spessore nella nichelatura elettrolitica.

Calcolo e Previsione dello Spessore (Legge di Faraday)

La capacità di prevedere con precisione lo spessore del rivestimento in nichel elettrolitico prima ancora di misurarlo è un indicatore di competenza tecnica elevata. Questa previsione si basa su principi fondamentali dell’elettrochimica, in particolare sulla Legge di Faraday sull’elettrolisi. Comprendere questa legge non è solo una curiosità teorica, ma uno strumento pratico indispensabile per ottimizzare il processo, calcolare i tempi di produzione e minimizzare gli scarti. La Legge di Faraday stabilisce una correlazione diretta tra la quantità di elettricità che attraversa il bagno galvanico e la massa di nichel depositata sull’oggetto. In sostanza, più Ampere-ora vengono forniti, maggiore sarà la quantità di metallo depositato. Tuttavia, nella pratica industriale, è fondamentale tenere conto di altri fattori correttivi che rendono il calcolo più complesso. L’obiettivo primario non è depositare solo una certa massa, ma raggiungere uno spessore uniforme espresso in micrometri ($\mu m$).

La Legge di Faraday applicata alla Nichelatura: Spiegazione semplificata della formula

La Legge di Faraday è spesso condensata in due relazioni principali che legano la massa ($M$) depositata a variabili come la corrente ($I$), il tempo ($t$) e la massa equivalente del nichel ($ME$).

Ecco come si può esprimere e applicare il concetto nel nostro contesto:

- Massa Depositata: $M = (I \cdot t \cdot ME) / F$

- Spessore ($\mu m$): La massa depositata è poi convertita in spessore dividendo per l’area superficiale trattata e la densità del nichel.

Per la gestione pratica e il controllo in tempo reale del processo di nichelatura elettrolitica, i parametri cruciali da monitorare sono:

- Corrente Totale (I): Misurata in Ampere (A). Determina il flusso di elettroni.

- Tempo di Processo (t): Misurato in secondi o minuti. Il periodo di permanenza nel bagno.

- Massa Equivalente (ME): Una costante che dipende dal nichel (peso atomico / valenza).

- Costante di Faraday (F): Una costante fondamentale ($96,485\ C/mol$).

Questa relazione teorica fornisce la base per stabilire il tempo di processo necessario a raggiungere un certo spessore.

Rendimento in corrente e deposizione effettiva: Differenza tra spessore teorico e spessore reale

Nella pratica reale, lo spessore effettivo è quasi sempre inferiore a quello teoricamente calcolato. Questa discrepanza è dovuta al concetto di rendimento in corrente (o Efficienza di Corrente, EC), che raramente raggiunge il 100%. Come accennato, parte della corrente erogata viene dissipata in reazioni secondarie, la più comune delle quali è l’elettrolisi dell’acqua con sviluppo di idrogeno sulla superficie del pezzo. Per un controllo di qualità affidabile, è cruciale applicare il fattore di correzione:

Per un controllo ottimale dello spessore è necessario un monitoraggio costante del rendimento. I fattori che lo influenzano sono principalmente la temperatura del bagno, il pH e la concentrazione degli ioni metallici. Un rendimento stabile assicura uno spessore più prevedibile e una qualità del deposito superiore, riducendo le possibilità di incorporazione di bolle di idrogeno nel nichel stesso.

Spessore del Rivestimento vs. Uniformità di Deposizione

Un aspetto critico che un cliente valuta in un trattamento di nichelatura è l’uniformità dello spessore. Non basta raggiungere il valore minimo richiesto ($X\ \mu m$) in un punto campione; è essenziale che questo spessore sia mantenuto su tutta la superficie del pezzo. Questo è un punto di debolezza intrinseco della nichelatura elettrolitica rispetto alla nichelatura chimica, ed è cruciale che il professionista sia consapevole di questo limite e sappia come mitigarne gli effetti. L’uniformità di deposizione è messa a dura prova dalle geometrie complesse dei componenti, in particolare su spigoli vivi, fori, filettature e cavità interne.

Concetto di potere penetrante e potere livellante: Come il bagno influenza la distribuzione

Per comprendere l’uniformità, è necessario introdurre due concetti chiave che dipendono dalla formulazione chimica del bagno:

- Potere Penetrante: Indica la capacità del bagno di depositare nichel in zone difficili da raggiungere (es. fori profondi, fessure). I bagni con elevato potere penetrante minimizzano le variazioni di spessore tra zone esterne e interne.

- Potere Livellante: Misura la capacità del deposito di nichel di coprire o “riempire” le micro-asperità della superficie di base, migliorando la finitura estetica e riducendo la rugosità superficiale.

Il problema delle geometrie complesse: Differenze di spessore su angoli, fori e spigoli

Nella nichelatura galvanica, la corrente elettrica tende a concentrarsi sulle aree con minore resistenza e maggiore curvatura, ovvero gli spigoli, le punte e le zone esterne. Questo fenomeno, noto come “effetto punta,” porta a un eccessivo deposito in queste aree (rischio di bruciature) e, per contro, a uno spessore insufficiente nei recessi o nei fori (rischio di corrosione precoce). Per mitigare questo, si ricorre all’uso di schermi o anodi ausiliari per ridistribuire il flusso di corrente.

Nichelatura Chimica vs. Elettrolitica per uniformità di spessore: Vantaggi e svantaggi comparati

Per chi ricerca la massima precisione, la scelta tra nichelatura chimica ed elettrolitica è spesso dettata proprio dal requisito di uniformità di spessore. La seguente tabella riassume i confronti tecnici fondamentali relativi a questa specifica caratteristica:

| Caratteristica | Nichelatura Elettrolitica (Galvanica) | Nichelatura Chimica (Autocatalitica) |

| Meccanismo di Deposizione | Elettrochimico (richiede corrente) | Chimico (autocatalitico) |

| Uniformità di Spessore | Bassa (dipende dalla geometria, effetto punta) | Molto Alta (deposizione perfettamente omogenea) |

| Spessore nei Recessi/Fori | Difficile da garantire, spesso insufficiente | Perfettamente uniforme, raggiunge ogni punto |

| Velocità di Deposizione | Veloce, regolabile con la densità di corrente | Moderata, regolata dalla temperatura del bagno |

| Durezza Rivestimento | Variabile (dipende dagli additivi) | Elevata (specialmente dopo trattamento termico) |

| Applicazioni Ideali | Grandi lotti, protezione esterna, spessori elevati | Componenti di precisione, tolleranze strette |

Come si può notare, se l’applicazione richiede un controllo dello spessore su tolleranze millesimali o se il componente presenta una geometria interna complessa (valvole, pompe), la nichelatura chimica è quasi sempre la soluzione preferibile per garantire uno spessore uniforme.

Standard Industriali e Spessori Richiesti per Settore

Definire lo spessore di nichel elettrolitico non è un atto arbitrario, ma segue rigide linee guida stabilite da enti di normazione internazionali. Queste norme hanno lo scopo di uniformare le specifiche di fornitura, garantendo che un componente trattato risponda a determinati requisiti minimi di resistenza e durabilità indipendentemente dal fornitore. Il committente (che sia del settore automotive, aerospaziale o meccanico) specifica la norma di riferimento e la classe di servizio desiderata; è poi compito dell’azienda di trattamento assicurare la conformità. Le normative agiscono come un linguaggio comune tra progettisti e produttori, garantendo la coerenza in applicazioni critiche dove un fallimento dello strato di nichel non è tollerato.

Normative di riferimento (es. ASTM B689, ISO 1458): Citare standard pertinenti

Per la nichelatura elettrolitica con finalità ingegneristiche (piuttosto che decorative), la normativa di riferimento più citata a livello internazionale è l’ASTM B689 (Standard Specification for Electroplated Engineering Nickel Coatings). Questa specifica definisce i requisiti per il nichel depositato elettroliticamente, inclusi l’adesione, la durezza e, ovviamente, lo spessore minimo. A livello europeo si fa riferimento a norme ISO specifiche, come la ISO 1458 (Electroplated coatings of nickel for engineering purposes), sebbene questa tenda a essere utilizzata anche per il Nichel chimico. È essenziale notare che la norma non impone uno spessore unico, ma fornisce una struttura di classificazione basata sull’ambiente operativo e sulla funzione del pezzo.

Spessori tipici per applicazioni: La scelta guidata dalla performance

La scelta dello spessore di nichelatura è una decisione di ingegneria che bilancia costi e prestazioni. Un rivestimento troppo sottile fallirà prematuramente, mentre uno eccessivamente spesso è uno spreco di materiale costoso e può richiedere tempi di processo più lunghi.

Per definire lo spessore ideale in base all’uso, si può seguire questa breve checklist operativa:

- Analisi Ambientale (Corrosione):

- Ambiente Leggero (Interno, Asciutto): Spessori minimi, spesso sotto i $5\ \mu m$, sufficienti per estetica o conduttività (es. elettronica).

- Ambiente Gravoso (Esterno, Umidità, Pioggia): Spessori medi, generalmente $15\ \mu m$ – $25\ \mu m$ (es. componentistica idraulica o macchinari agricoli).

- Ambiente Estremamente Gravoso (Marino, Chimico): Spessori elevati, dai $30\ \mu m$ ai $50\ \mu m$ o superiori, spesso con strati multistrato (es. valvole Oil & Gas, componenti navali).

- Analisi Funzionale (Usura):

- Se l’obiettivo è la resistenza all’usura, la nichelatura elettrolitica (soprattutto se indurita termicamente) richiede spessori consistenti, non solo per resistere all’abrasione superficiale ma anche per garantire un supporto adeguato al carico meccanico.

- Verifica Tolleranze:

- Considerare che il deposito galvanico aggiunge spessore su tutti i lati. Per un foro, $10\ \mu m$ di rivestimento riducono il diametro totale di $20\ \mu m$. Questo deve essere compensato in fase di lavorazione meccanica preventiva.

Lo spessore è quindi l’elemento cardine della resistenza, scelto sempre in funzione della severità dell’ambiente di lavoro.

Metodi di Misurazione e Controllo Qualità dello Spessore

Avere la competenza per depositare il nichel in modo controllato è solo metà dell’opera; l’altra metà risiede nella capacità di misurare e certificare con precisione lo spessore ottenuto. Il controllo qualità è un passaggio non negoziabile che assicura la conformità alle specifiche del cliente e alle normative vigenti. L’affidabilità e la ripetibilità dei metodi di misurazione sono la base della fiducia tra fornitore e cliente. Per la nichelatura elettrolitica, dove l’uniformità può variare a seconda della geometria del pezzo, è fondamentale utilizzare strumenti che possano campionare accuratamente lo spessore in diversi punti critici.

Metodi non distruttivi: Il controllo senza alterazione del componente

I metodi non distruttivi sono i più diffusi nell’industria, in quanto consentono di misurare lo spessore direttamente sui pezzi finiti senza danneggiarli, permettendo così il rilascio del prodotto al cliente immediatamente dopo la verifica.

Misuratore a induzione magnetica/a correnti parassite: Il metodo più comune

- Principio di Funzionamento: Se il substrato è ferroso (acciaio) e il nichel non lo è (o lo è meno), si usa il principio dell’induzione magnetica. Lo strumento misura l’intensità del campo magnetico che penetra lo strato di nichel. Se il substrato non è ferroso (es. rame, alluminio), si impiegano le correnti parassite (Eddy Current). L’attenuazione o l’impedenza di queste correnti, causata dallo strato di nichel, permette di calcolare lo spessore.

- Vantaggi: Rapido, portatile, economico, ampiamente accettato dalle normative (es. ASTM B499).

- Limiti: Necessita di calibrazione sulla geometria specifica e sulla lega base; poco preciso sugli angoli o in prossimità dei bordi.

Fluorescenza a raggi X (XRF): Misurazione di alta precisione

Il metodo XRF (X-Ray Fluorescence) è lo standard d’oro per la misurazione dello spessore in ambienti di alta precisione.

- Principio di Funzionamento: L’elemento viene bombardato con raggi X. Gli atomi del nichel e del metallo base emettono raggi X di fluorescenza con energie caratteristiche e un’intensità correlata allo spessore dello strato. Analizzando lo spettro, l’analizzatore XRF determina simultaneamente lo spessore e, se necessario, la composizione della lega.

- Vantaggi: Non distruttivo, estremamente preciso (fino a frazioni di micrometro), adatto per rivestimenti multistrato e aree molto piccole.

- Limiti: Più costoso, richiede un ambiente di laboratorio, la calibrazione dipende dagli standard noti.

Metodi distruttivi (analisi metallografica): Misurazione al microscopio su sezione

Laddove la massima accuratezza è richiesta o in caso di controversie (e in conformità a norme come l’ASTM B487), si ricorre ai metodi distruttivi. Questi prevedono il taglio, l’inglobamento in resina e la lucidatura di una sezione trasversale del pezzo. L’immagine ottenuta viene poi analizzata al microscopio ottico o elettronico. La misurazione diretta dello spessore sulla sezione lucidato è il metodo più oggettivo e affidabile, sebbene non sia applicabile a tutti i componenti, in quanto il pezzo viene irrimediabilmente danneggiato. Questa tecnica viene spesso utilizzata per la convalida dei processi o come riferimento per la calibrazione degli strumenti non distruttivi.

Conclusioni: Scegliere lo Spessore Corretto per il Tuo Progetto

Giunti al termine di questa analisi, è evidente che lo spessore nella nichelatura elettrolitica è molto più di una semplice quota dimensionale. Rappresenta la somma di scelte ingegneristiche, controllo di processo rigoroso e adesione a standard normativi internazionali. Dalla comprensione della Legge di Faraday per il calcolo teorico, all’attenzione alle variabili operative come la densità di corrente, ogni passaggio influisce sulla performance finale del rivestimento in termini di resistenza alla corrosione e all’usura. Il mantenimento di uno spessore uniforme, in particolare su componenti con geometrie complesse, rimane la sfida principale della nichelatura elettrolitica, differenziandola in modo significativo dalla nichelatura chimica. Pertanto, la scelta tra i due processi, e la successiva determinazione del corretto spessore di nichelatura, non può prescindere da una valutazione tecnica approfondita dell’ambiente di esercizio previsto per il componente.

La sintesi decisionale: Riassunto su come bilanciare costo, prestazioni e spessore

Ecco una mini-sintesi dei punti chiave emersi, utili per una rapida consultazione e per rafforzare l’ottimizzazione dell’articolo:

- Il Ruolo del Tempo e della Corrente: Nello specifico della nichelatura elettrolitica, lo spessore è direttamente controllato da tempo e intensità di corrente (densità di corrente), a differenza della nichelatura chimica.

- Uniformità vs. Geometria: Maggiore è la complessità del pezzo, più difficile è ottenere uno spessore uniforme con la galvanica, rendendo cruciali schermature e accorgimenti specifici in vasca.

- Standard Normativi: La definizione dello spessore deve sempre aderire a specifiche riconosciute (es. ASTM B689, ISO 1458), per garantire che il livello di protezione anticorrosione sia adeguato alla classe di servizio.

- Controllo di Precisione: Per certificare la qualità e il valore di ogni spessore di nichelatura, è indispensabile l’uso di strumentazione avanzata non distruttiva come la Fluorescenza a Raggi X (XRF).

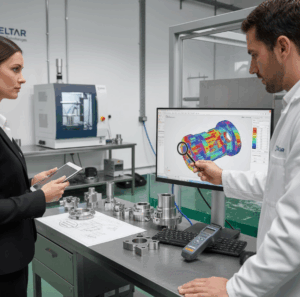

L’approccio personalizzato Deltar: Sottolineare la consulenza tecnica per definire lo spessore ottimale

Deltar ha fatto del controllo dello spessore e dell’uniformità un pilastro della sua offerta. La nostra esperienza pluridecennale ci permette di navigare le complessità della nichelatura elettrolitica e chimica, consigliando ai nostri clienti non solo quale processo usare, ma soprattutto quale spessore garantisce il miglior equilibrio tra performance e costo. Se i vostri progetti richiedono tolleranze strette o resistenza in ambienti estremamente aggressivi, non affidatevi a stime approssimative.