Introduzione alla Nichelatura Elettrolitica

La nichelatura elettrolitica è un processo di trattamento galvanico ampiamente utilizzato nell’industria meccanica, elettronica e aerospaziale per migliorare le caratteristiche superficiali dei metalli. Attraverso un bagno elettrochimico, il nichel viene depositato sulla superficie di un componente metallico, creando uno strato uniforme e aderente che ne aumenta la resistenza alla corrosione, la durezza superficiale e l’aspetto estetico.

Questo tipo di trattamento, a differenza della nichelatura chimica, richiede il passaggio di corrente elettrica tra un anodo e un catodo immersi in una soluzione elettrolitica contenente sali di nichel. Tale meccanismo consente di controllare con precisione lo spessore del deposito, rendendo la nichelatura elettrolitica particolarmente adatta per componenti che necessitano di un aspetto estetico brillante o di un rivestimento tecnico con tolleranze definite.

L’applicazione è molto ampia: dai componenti meccanici soggetti ad attrito fino a quelli elettronici che richiedono conduttività e protezione dall’ossidazione. Nel settore automobilistico, ad esempio, viene utilizzata per migliorare la durata di alberi, ingranaggi e pistoni; nel campo dell’elettronica, invece, è utile per prolungare la vita dei contatti elettrici o dei connettori soggetti a usura.

Negli ultimi anni, il progresso tecnologico ha introdotto varianti del processo con additivi di lucidatura e sistemi di controllo computerizzato, che permettono di ottenere depositi di nichel di qualità superiore, con spessori controllati al micron e rifiniture a specchio. Queste caratteristiche rendono la nichelatura elettrolitica un trattamento indispensabile per tutti quei settori che cercano precisione, estetica e performance nel lungo periodo.

Rispetto ad altri trattamenti galvanici come la cromatura o la zincatura, la nichelatura elettrolitica offre un compromesso ideale tra costo, resistenza e resa estetica, rendendola una scelta privilegiata per aziende che desiderano un rivestimento tecnico versatile e performante.

Definizione e principi di base del processo

Definizione e principi di base del processo

La nichelatura elettrolitica si basa su un principio elettrochimico: l’uso di una corrente elettrica continua per trasferire ioni di nichel da un anodo di nichel puro a un catodo, rappresentato dal pezzo da trattare. Durante il processo, gli ioni positivi presenti nella soluzione si depositano sul componente, creando uno strato metallico compatto e omogeneo.

La qualità del risultato dipende da diversi fattori: purezza del bagno elettrolitico, temperatura, densità di corrente e tempo di immersione. Anche una minima variazione di questi parametri può influire sulla brillantezza o sull’aderenza del rivestimento, motivo per cui i moderni impianti di nichelatura sono dotati di sistemi automatizzati di controllo e filtrazione.

Differenze tra nichelatura elettrolitica e nichelatura chimica

Una delle domande più frequenti riguarda la differenza tra nichelatura elettrolitica e nichelatura chimica. La prima richiede corrente elettrica, mentre la seconda avviene per reazione autocatalitica, senza necessità di alimentazione esterna.

Il vantaggio della versione elettrolitica sta nella possibilità di ottenere spessori più elevati e finiture decorative di elevata lucentezza, ideali per elementi estetici e superfici visibili. La nichelatura chimica, invece, è preferibile per componenti complessi o interni, dove serve uniformità di deposito anche in zone non accessibili alla corrente.

In sintesi, la nichelatura elettrolitica si distingue per la precisione estetica e la regolabilità del processo, rendendola la soluzione ottimale per settori in cui la qualità superficiale è un fattore determinante.

Come funziona il processo di nichelatura elettrolitica

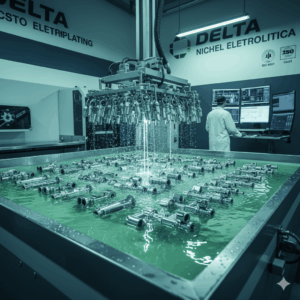

Il funzionamento della nichelatura elettrolitica è basato su una reazione controllata di deposizione galvanica, dove il nichel metallico si lega alla superficie del pezzo tramite un flusso costante di elettroni. Il processo avviene in un bagno galvanico che contiene solfato e cloruro di nichel, insieme a composti che stabilizzano il pH e migliorano la distribuzione del metallo.

Descrizione del principio elettrochimico

Durante la nichelatura, il pezzo da trattare viene collegato al polo negativo della corrente (catodo), mentre l’anodo, solitamente di nichel puro, è collegato al polo positivo. Quando la corrente passa attraverso la soluzione, gli ioni di nichel migrano verso il catodo e si depositano su di esso, formando progressivamente un film metallico continuo.

L’intensità della corrente e la durata del trattamento determinano lo spessore del deposito, che può variare da pochi micron fino a oltre 50 micron nei trattamenti tecnici. L’obiettivo è ottenere un rivestimento omogeneo e aderente, senza difetti di porosità o microfessure che potrebbero compromettere la resistenza nel tempo.

Ruolo dell’anodo, del catodo e dell’elettrolita

Nel sistema elettrolitico, l’anodo fornisce gli ioni di nichel che si dissolvono nel bagno, il catodo li riceve, e l’elettrolita funge da mezzo conduttivo che consente il flusso di corrente. L’equilibrio tra questi elementi è essenziale: un’anomalia nella conducibilità o nella concentrazione degli ioni può portare a depositi irregolari o bruciature superficiali.

Per mantenere la qualità costante, le aziende più avanzate utilizzano sensori di monitoraggio continuo che controllano temperatura, pH e densità di corrente. In questo modo è possibile garantire un deposito uniforme e controllato, anche su superfici di geometrie complesse.

Parametri fondamentali: temperatura, densità di corrente e tempo di immersione

Ogni variabile incide in modo determinante sul risultato finale.

- Temperatura: solitamente compresa tra 45 e 60°C, influenza la velocità di deposizione e la brillantezza del nichel.

- Densità di corrente: più elevata è la corrente, più rapido sarà il deposito, ma con rischio di irregolarità.

- Tempo di immersione: stabilisce lo spessore finale del rivestimento, in base alle specifiche richieste del cliente.

Il controllo combinato di questi fattori consente di ottenere superfici lucide, compatte e resistenti, con una qualità che risponde ai requisiti dei settori industriali più esigenti.

Tipologie di Nichelatura Elettrolitica

La nichelatura elettrolitica si presenta in diverse varianti tecniche e decorative, ognuna studiata per rispondere a esigenze specifiche di resistenza, aspetto e funzionalità. La differenza principale tra le tipologie risiede negli additivi impiegati nel bagno galvanico, nella densità di corrente e nel tempo di trattamento, elementi che determinano l’aspetto finale del deposito.

Le principali tipologie possono essere suddivise in quattro categorie:

- Nichelatura lucida – ottenuta con additivi organici che favoriscono un deposito riflettente e brillante, ideale per componenti estetici, accessori e parti decorative.

- Nichelatura semilucida – utilizzata quando si desidera una finitura satinata ma uniforme, spesso come strato intermedio per garantire una migliore adesione di ulteriori rivestimenti.

- Nichelatura opaca o tecnica – scelta per le sue proprietà meccaniche e protettive, con una superficie meno riflettente ma più resistente all’usura e agli agenti chimici.

- Nichelatura dura o ad alta resistenza – applicata su componenti soggetti a forti sollecitazioni, come stampi, ingranaggi e valvole industriali, per incrementare la durezza fino a 600–700 HV.

Oltre a queste categorie principali, alcune applicazioni prevedono la nichelatura multistrato, una tecnica evoluta che combina più strati con differenti caratteristiche elettrochimiche. Questo approccio consente di migliorare la resistenza alla corrosione e di creare barriere più efficaci contro l’ossidazione o l’aggressione di agenti atmosferici.

Le fasi operative di un processo di nichelatura elettrolitica standard comprendono:

- Pulizia e sgrassaggio della superficie metallica, per eliminare impurità o residui che comprometterebbero l’adesione.

- Attivazione elettrolitica, che prepara il metallo al deposito.

- Immersione nel bagno galvanico, dove avviene la deposizione controllata del nichel.

- Risciacquo e asciugatura finale, per stabilizzare il film metallico e prevenire ossidazioni immediate.

La scelta della tipologia più adatta dipende dal tipo di componente, dal settore di utilizzo e dalle prestazioni richieste. Per esempio, un’azienda che produce componenti estetici per l’arredo sceglierà una nichelatura lucida, mentre un’officina meccanica opterà per una nichelatura tecnica ad alta durezza per prolungare la durata dei propri stampi.

Vantaggi e Limiti della Nichelatura Elettrolitica

La nichelatura elettrolitica offre un eccellente equilibrio tra protezione, estetica e versatilità. Tuttavia, come ogni trattamento galvanico, presenta caratteristiche e limiti specifici che devono essere valutati in base al tipo di applicazione.

I principali vantaggi di questo trattamento includono:

- Alta resistenza alla corrosione, soprattutto se il deposito è denso e privo di porosità.

- Buona durezza superficiale, che riduce l’usura meccanica nel tempo.

- Aspetto estetico brillante, ideale per applicazioni decorative.

- Conduttività elettrica controllabile, utile per componenti elettronici o contatti.

- Compatibilità con vari metalli (acciaio, rame, ottone, alluminio).

Tra i limiti principali, si annoverano la difficoltà di uniformità del deposito su superfici complesse e la necessità di manutenzione costante del bagno galvanico, poiché impurità o variazioni di pH possono compromettere la qualità del rivestimento.

Per una visione sintetica delle differenze tecniche tra i principali parametri di nichelatura elettrolitica e altri trattamenti, la tabella seguente riassume i valori di riferimento più comuni:

| Parametro tecnico | Nichelatura Elettrolitica | Nichelatura Chimica | Cromatura |

|---|---|---|---|

| Metodo di deposito | Elettrochimico (corrente diretta) | Autocatalitico (senza corrente) | Elettrochimico ad alta densità |

| Uniformità del rivestimento | Media | Alta | Media |

| Spessore medio | 5–50 µm | 3–25 µm | 1–100 µm |

| Lucentezza superficiale | Da opaca a speculare | Opaca | Altamente lucida |

| Durezza media (HV) | 400–700 | 500–1000 | 800–1000 |

| Resistenza alla corrosione | Alta (con strati multipli) | Molto alta | Alta |

| Applicazioni tipiche | Meccanica, decorativa, ottica | Precisione, elettronica | Automotive, utensileria |

Come si nota, la nichelatura elettrolitica rappresenta una soluzione intermedia versatile e bilanciata, che unisce buona resistenza meccanica e valore estetico, con costi contenuti rispetto ad altri rivestimenti galvanici. Tuttavia, per componenti con geometrie interne o cavità difficili da raggiungere, la nichelatura chimica può risultare più efficiente, mentre la cromatura è preferibile per applicazioni dove la durezza estrema è un requisito prioritario.

Applicazioni Industriali della Nichelatura Elettrolitica

La nichelatura elettrolitica trova impiego in un’ampia varietà di settori industriali grazie alla sua capacità di migliorare le proprietà meccaniche, estetiche e anticorrosive dei metalli. Dalla meccanica di precisione al comparto automotive, fino all’elettronica e alla produzione di stampi, questo trattamento rappresenta una soluzione strategica per prolungare la durata e l’affidabilità dei componenti.

Nel settore meccanico e automobilistico, è utilizzata su alberi, ingranaggi, pistoni e valvole, dove riduce l’attrito e previene l’usura. Nella meccanica di precisione, è fondamentale per migliorare la scorrevolezza dei microcomponenti, mentre nel settore ottico ed elettronico garantisce una conduttività controllata e una resistenza efficace all’ossidazione. Anche nel settore aerospaziale e navale, la nichelatura elettrolitica è impiegata per la protezione contro agenti atmosferici aggressivi e nebbie saline.

Per ottenere un risultato ottimale, le aziende dovrebbero attenersi a una checklist operativa che garantisca qualità e uniformità del trattamento:

Checklist operativa:

- Verificare la purezza dei materiali di partenza e lo stato superficiale dei componenti.

- Effettuare sgrassaggio e decapaggio accurato prima del bagno galvanico.

- Mantenere la temperatura del bagno costante entro i valori specifici per la lega trattata.

- Monitorare in continuo densità di corrente e concentrazione degli ioni di nichel.

- Controllare lo spessore finale del deposito tramite test distruttivi o magnetometrici.

- Archiviare i dati di processo per la tracciabilità e certificazione.

Vantaggi principali:

- Incremento della resistenza all’usura e alla corrosione.

- Miglioramento della lucentezza e dell’estetica dei componenti.

- Compatibilità con leghe ferrose e non ferrose.

Svantaggi da considerare:

- Deposizione meno uniforme su geometrie complesse.

- Maggior costo operativo rispetto ad altri trattamenti di base.

Step pratici di applicazione:

- Preparazione del metallo e analisi preliminare.

- Selezione del tipo di nichelatura (lucida, dura, multistrato).

- Esecuzione del trattamento galvanico sotto controllo automatizzato.

- Verifica finale della qualità del deposito.

La nichelatura elettrolitica rappresenta quindi una tecnologia trasversale, capace di adattarsi alle esigenze di molteplici settori industriali, garantendo performance elevate e durata nel tempo anche in ambienti estremi.

Normative e Controlli di Qualità

Normative e Controlli di Qualità

L’applicazione della nichelatura elettrolitica è regolamentata da standard internazionali che assicurano il rispetto dei requisiti tecnici, ambientali e di sicurezza. Le aziende che operano in questo settore devono seguire precise normative UNI, ISO e ASTM, che stabiliscono i parametri di processo, i test di verifica e le caratteristiche minime dei rivestimenti.

Tra le norme di riferimento più diffuse troviamo:

- UNI ISO 1456: rivestimenti metallici di nichel e cromo su materiali metallici e plastici.

- UNI ISO 4526: specifiche tecniche per rivestimenti di nichel per deposizione elettrolitica.

- ASTM B689: metodi di prova per la determinazione dello spessore e dell’adesione del nichel depositato.

Il controllo di qualità è una fase essenziale del processo, poiché garantisce la conformità dei componenti trattati alle specifiche richieste dal cliente. I controlli più comuni includono:

- Prove di adesione: test di trazione o incisione per verificare la coesione del rivestimento.

- Misurazione dello spessore: mediante strumenti magnetici o tecniche di microscopia.

- Test di corrosione accelerata: come la prova in nebbia salina (ISO 9227).

- Analisi metallografica: per individuare eventuali porosità o microfessure.

Per assicurare un’elevata ripetibilità dei risultati, i laboratori specializzati adottano sistemi di gestione della qualità certificati ISO 9001 e, nei casi più evoluti, anche ISO 14001 per la sostenibilità ambientale. La tracciabilità del processo, ottenuta tramite report digitali e registrazioni automatiche, consente di monitorare ogni fase del trattamento e di intervenire tempestivamente in caso di deviazioni dai parametri ideali.

Oggi, le aziende più avanzate nel campo della nichelatura elettrolitica si avvalgono anche di controlli non distruttivi (NDT) e analisi spettroscopiche, strumenti che permettono di verificare la purezza del deposito e la sua omogeneità senza compromettere il pezzo trattato.

In sintesi, l’aderenza a norme tecniche e protocolli di qualità rigorosi non solo tutela il cliente finale, ma consolida anche la reputazione dell’azienda fornitrice, rendendo la nichelatura elettrolitica una garanzia di affidabilità e performance nel lungo periodo.

Conclusioni e Approfondimenti

La nichelatura elettrolitica si conferma come uno dei trattamenti galvanici più versatili e strategici dell’industria moderna, capace di coniugare funzionalità tecnica, estetica e durata nel tempo. Dalle linee di produzione meccaniche ai settori elettronico e ottico, la possibilità di ottenere un deposito controllato e aderente di nichel rappresenta un vantaggio competitivo per tutte le aziende che puntano sulla qualità dei propri componenti.

Nel corso dell’articolo, abbiamo visto come la nichelatura elettrolitica si distingua per la sua precisione e adattabilità:

- garantisce resistenza alla corrosione e durezza superficiale elevata;

- permette finiture brillanti o tecniche in base agli additivi impiegati;

- trova applicazione in numerosi settori, dall’automotive alla meccanica di precisione;

- è regolamentata da norme UNI e ISO, che assicurano elevati standard qualitativi;

- offre un buon equilibrio tra prestazioni e costi operativi, soprattutto se eseguita da operatori specializzati.

Grazie all’evoluzione delle tecnologie di controllo e ai nuovi impianti automatizzati, la nichelatura elettrolitica può oggi garantire uniformità di rivestimento anche su componenti di geometria complessa, con un impatto ambientale sempre più contenuto.

Per le aziende che desiderano ottenere superfici più performanti, resistenti e omogenee, è fondamentale affidarsi a partner con esperienza consolidata nel settore dei trattamenti galvanici. Una corretta consulenza tecnica, abbinata a un controllo di processo costante, consente infatti di personalizzare il tipo di nichelatura in base alle reali esigenze del componente e del settore di applicazione.

Se la tua azienda opera nei settori meccanico, elettronico o industriale e desideri migliorare la qualità superficiale dei tuoi prodotti, contatta il team Deltar per una consulenza dedicata. L’esperienza pluriennale nei trattamenti galvanici e l’impiego di impianti di nichelatura elettrolitica avanzati permettono di ottenere risultati certificati e duraturi, nel pieno rispetto delle normative internazionali.

In sintesi: la nichelatura elettrolitica non è solo una scelta estetica, ma un investimento tecnologico che incrementa la vita utile dei componenti, ne migliora la resistenza meccanica e consolida l’immagine di qualità del marchio. Con una gestione professionale e controlli rigorosi, questo trattamento rappresenta una soluzione d’eccellenza per l’industria moderna e una delle specializzazioni di punta di Deltar.it.

Per ulteriori dettagli sul processo di nichelatura chimica su cuscinetti, comprese le specifiche tecniche e le applicazioni settoriali, visita la pagina dedicata sul sito di Deltar: Nichelatura Chimica – Deltar.