Cos’è la nichelatura chimica e perché è diversa dai trattamenti tradizionali

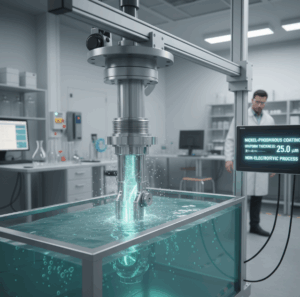

La nic helatura chimica su superfici interne è un processo di rivestimento tecnico che permette di proteggere e migliorare le proprietà di componenti metallici, anche in aree difficilmente accessibili. Questo trattamento sfrutta una reazione chimica autocatalitica che deposita uno strato uniforme di nichel senza la necessità di corrente elettrica. La sua caratteristica distintiva è proprio l’uniformità del deposito, che avviene in modo controllato sia sulle superfici esterne che all’interno di cavità, filettature e geometrie complesse. Per aziende che operano in settori ad alta precisione, questo rappresenta un vantaggio competitivo significativo, poiché garantisce performance costanti in condizioni estreme.

helatura chimica su superfici interne è un processo di rivestimento tecnico che permette di proteggere e migliorare le proprietà di componenti metallici, anche in aree difficilmente accessibili. Questo trattamento sfrutta una reazione chimica autocatalitica che deposita uno strato uniforme di nichel senza la necessità di corrente elettrica. La sua caratteristica distintiva è proprio l’uniformità del deposito, che avviene in modo controllato sia sulle superfici esterne che all’interno di cavità, filettature e geometrie complesse. Per aziende che operano in settori ad alta precisione, questo rappresenta un vantaggio competitivo significativo, poiché garantisce performance costanti in condizioni estreme.

In un contesto industriale in cui la qualità è legata alla soddisfazione del cliente, affidarsi a un processo capace di rivestire in modo omogeneo anche le zone meno raggiungibili è cruciale. L’assenza di discontinuità o zone scoperte riduce il rischio di corrosione e prolunga la vita utile dei componenti, traducendosi in maggiore affidabilità per chi utilizza macchinari o strume nti trattati con questa tecnologia. A differenza di altre tecniche di rivestimento, non si generano accumuli indesiderati sugli spigoli o variazioni di spessore che potrebbero compromettere la funzionalità del pezzo.

Definizione e principi di base della nichelatura chimica su superfici interne

Il principio alla base della nichelatura chimica consiste nella deposizione di una lega di nichel-fosforo tramite immersione in una soluzione contenente un riducente chimico, come l’ipofosfito di sodio. Durante il processo, il nichel si deposita in maniera uniforme indipendentemente dalla posizione del componente, consentendo di trattare in modo efficace sia parti esterne che interne. La percentuale di fosforo all’interno del rivestimento determina caratteristiche come resistenza alla corrosione, durezza e capacità di resistere ad agenti chimici aggressivi.

Per un’azienda manifatturiera che richiede prestazioni elevate, conoscere questi principi significa poter scegliere consapevolmente il grado di protezione più adatto alle proprie esigenze. Ad esempio, una nichelatura ad alto fosforo può essere indicata per applicazioni in ambienti fortemente corrosivi, mentre una a basso fosforo offre maggiore durezza superficiale.

Differenze tra nichelatura chimica ed elettrolitica

Spesso si tende a confondere la nichelatura chimica con quella elettrolitica, ma i due processi presentano differenze sostanziali. La nichelatura elettrolitica si basa sull’uso di corrente elettrica per depositare il metallo, con il risultato che lo spessore del rivestimento varia a seconda della posizione del pezzo rispetto agli elettrodi. Questo rende difficile trattare in maniera uniforme zone interne o cavità profonde.

La nichelatura chimica, al contrario, non dipende dalla corrente: il deposito avviene in modo spontaneo e uniforme su tutta la superficie, incluse quelle interne. Ciò la rende la scelta ideale per componenti complessi utilizzati in settori come l’aerospaziale o l’automotive, dove la precisione del trattamento e la durabilità sono elementi imprescindibili. In un mercato in cui la fiducia del cliente si conquista con risultati costanti, questa caratteristica diventa un valore aggiunto decisivo.

Perché trattare la nichelatura chimica su superfici interne: le sfide da affrontare

Le superfici interne dei componenti metallici rappresentano una delle aree più complesse da proteggere e rivestire. In assenza di trattamenti specifici, queste zone sono particolarmente vulnerabili perché difficilmente raggiungibili con tecniche tradizionali e perché spesso soggette a stress meccanici e ambientali intensi. La nichelatura chimica su superfici interne è nata proprio per rispondere a questa esigenza, garantendo continuità e uniformità di protezione.

Le sfide principali che le aziende devono affrontare quando si parla di superfici interne includono:

-

Accessibilità limitata: cavità, filettature e interstizi non possono essere rivestiti efficacemente con metodi elettrolitici, lasciando zone scoperte.

-

Rischio di corrosione: senza un rivestimento uniforme, le aree interne diventano i primi punti in cui l’umidità e gli agenti chimici attaccano la struttura.

-

Accumulo di stress meccanico:

-

superfici interne di tubi, valvole o raccordi sono spesso sottoposte a pressioni e flussi costanti che accelerano l’usura.

-

Controllo della qualità: garantire uno spessore regolare e una copertura totale è fondamentale per soddisfare le aspettative del cliente finale.

Per affrontare queste sfide, la nichelatura chimica viene applicata seguendo un processo strutturato:

-

Preparazione delle superfici con operazioni di pulizia e decapaggio per eliminare impurità.

-

Immersione del pezzo nella soluzione chimica contenente nichel e fosforo.

-

Deposizione uniforme dello strato protettivo grazie alla reazione autocatalitica.

-

Controllo finale dello spessore e dell’aderenza, eseguito con strumenti di misura certificati.

Ogni fase è cruciale per assicurare che anche le parti più nascoste del componente ricevano lo stesso livello di protezione. Le imprese che scelgono questa tecnologia hanno la certezza di ridurre i costi di manutenzione e di offrire al cliente un prodotto più affidabile, capace di mantenere le proprie caratteristiche nel tempo.

Vantaggi della nichelatura chimica su superfici interne

La nichelatura chimica su superfici interne si distingue per la capacità di migliorare sensibilmente le performance di un componente. I benefici non si limitano alla protezione anticorrosiva, ma si estendono anche alla riduzione dei fermi macchina e all’ottimizzazione dei cicli produttivi. Per rendere più chiara la portata dei vantaggi, la tabella seguente mette a confronto le principali caratteristiche garantite dal trattamento con quelle di componenti non trattati o rivestiti con altre tecniche.

| Caratteristica | Senza trattamento | Con trattamenti tradizionali (es. elettrolitici) | Con nichelatura chimica su superfici interne |

|---|---|---|---|

| Uniformità del rivestimento | Assente, zone scoperte | Parziale, varia in base alla posizione | Completa, anche in cavità e geometrie complesse |

| Resistenza alla corrosione | Bassa, rapido degrado | Media, non sempre costante | Elevata, grazie alla distribuzione uniforme |

| Durata dei componenti | Limitata | Migliorata, ma con zone vulnerabili | Significativamente prolungata |

| Costi di manutenzione | Alti, frequenti sostituzioni | Moderati, interventi periodici necessari | Ridotti, meno fermo impianto e sostituzioni |

| Applicabilità a settori critici | Non idonea | Limitata | Ideale per automotive, aerospaziale, oil & gas |

Questi dati evidenziano come il processo permetta di ottenere rivestimenti privi di difetti, in grado di resistere a condizioni estreme e di garantire un ciclo di vita del prodotto più lungo. Per aziende che puntano alla fidelizzazione dei clienti attraverso la qualità, la scelta della nichelatura chimica diventa un vero fattore distintivo.

Come garantire qualità e soddisfazione del cliente

La qualità di un trattamento superficiale non si misura solo in laboratorio, ma anche nell’esperienza

diretta del cliente che utilizza il componente. Quando si parla di nichelatura chimica su superfici interne, la precisione del processo e la costanza dei risultati diventano elementi chiave per consolidare fiducia e fidelizzazione. Un’azienda che intende distinguersi deve quindi strutturare un sistema di controllo e monitoraggio che assicuri standard elevati in ogni fase.

Per rendere più chiari i punti di attenzione, ecco una checklist operativa utile a garantire la qualità del trattamento:

Step pratici da seguire:

-

Pulizia accurata delle superfici interne prima del rivestimento.

-

Monitoraggio costante della composizione chimica della vasca.

-

Verifica dello spessore del deposito tramite strumenti certificati.

-

Documentazione dei risultati con report di qualità per il cliente.

-

Manutenzione programmata degli impianti per evitare contaminazioni.

Vantaggi:

- Uniformità del rivestimento e maggiore durata dei componenti.

- Riduzione di contestazioni e resi grazie a certificazioni trasparenti.

- Aumento della fiducia e percezione di professionalità da parte del cliente.

Possibili svantaggi se trascurato:

- Rivestimenti disomogenei che compromettono le performance.

- Costi imprevisti di manutenzione o sostituzione dei pezzi.

- Danni alla reputazione aziendale per mancato rispetto delle promesse.

Applicare questa disciplina permette non solo di soddisfare, ma anche di anticipare le aspettative del cliente. Un esempio concreto è quello delle forniture destinate al settore aerospaziale: la documentazione dettagliata di ogni lotto trattato non è un optional, ma un requisito fondamentale per superare le verifiche di qualità e mantenere relazioni commerciali durature.

Sostenibilità e innovazione nella nichelatura chimica su superfici interne

Negli ultimi anni il tema della sostenibilità ha assunto un ruolo centrale anche nel settore dei trattamenti superficiali. Le aziende che adottano processi di nichelatura chimica su superfici interne devono confrontarsi con normative sempre più stringenti in materia di sicurezza ambientale e riduzione delle emissioni. Per questo motivo, la ricerca si concentra su soluzioni capaci di combinare alte prestazioni con un minore impatto ecologico.

Un aspetto fondamentale riguarda la gestione delle soluzioni chimiche. Tecnologie moderne permettono di:

-

riciclare parte dei bagni galvanici, riducendo sprechi;

-

abbattere le emissioni nocive tramite sistemi di filtraggio avanzati;

-

limitare il consumo di acqua attraverso cicli chiusi di lavaggio.

A queste misure si aggiungono iniziative per sostituire sostanze a rischio con composti più sicuri, garantendo comunque rivestimenti di qualità elevata. In molti casi, queste innovazioni consentono non solo di rispettare gli standard ambientali, ma anche di ottenere certificazioni riconosciute a livello internazionale, utili a rafforzare la competitività dell’azienda.

Dal punto di vista tecnologico, le ricerche si stanno orientando verso rivestimenti ibridi e processi automatizzati che consentono un controllo ancora più preciso dello spessore e delle caratteristiche del deposito. Questo approccio riduce gli errori umani e migliora la ripetibilità dei risultati, un fattore decisivo per clienti che operano in settori critici come il medicale o l’oil & gas.

Incorporare la dimensione sostenibile nel processo produttivo significa quindi offrire al cliente un valore aggiunto concreto: non solo un prodotto più resistente e duraturo, ma anche un servizio allineato alle esigenze etiche e ambientali della società moderna.

Come scegliere il partner giusto per la nichelatura chimica su superfici interne

Scegliere il giusto fornitore per la nichelatura chimica su superfici interne significa affidarsi a un partner capace di garantire qualità costante, rispetto dei tempi di consegna e un servizio tecnico orientato al cliente. In un settore dove precisione e affidabilità sono determinanti, non basta considerare il solo aspetto economico: ciò che fa davvero la differenza è la competenza maturata negli anni e la capacità di affrontare le sfide legate a componenti complessi e settori critici.

Un’azienda specializzata deve dimostrare di possedere certificazioni aggiornate, processi di controllo qualità strutturati e strumenti di verifica capaci di assicurare risultati ripetibili. Allo stesso tempo, il supporto tecnico fornito al cliente diventa un valore aggiunto importante: chi conosce a fondo le esigenze dei diversi settori può consigliare il trattamento più adeguato, evitando sprechi e assicurando prestazioni ottimali.

Nel campo dell’automotive o dell’aerospaziale, ad esempio, la puntualità nelle consegne e la documentazione dettagliata di ogni lotto trattato rappresentano requisiti imprescindibili. Affidarsi a un partner che rispetti questi standard significa ridurre rischi, aumentare la competitività e consolidare relazioni commerciali basate sulla fiducia.

Nichelatura chimica su superfici interne: sintesi e prospettive future

La nichelatura chimica su superfici interne è oggi una tecnologia chiave per proteggere i componenti metallici e prolungarne la durata, riducendo i costi di manutenzione e migliorando le performance in settori ad alta complessità. La sua capacità di offrire rivestimenti uniformi anche in zone difficilmente accessibili la rende una soluzione unica, apprezzata da aziende che puntano alla soddisfazione del cliente come elemento distintivo.

A ciò si aggiungono i progressi sul fronte della sostenibilità e dell’innovazione, che permettono di ridurre l’impatto ambientale e di introdurre processi sempre più efficienti. Per le imprese che intendono distinguersi nel proprio mercato, la scelta della nichelatura chimica rappresenta un investimento strategico, capace di coniugare qualità, affidabilità e valore aggiunto.

Se desideri migliorare l’affidabilità dei tuoi componenti e offrire ai tuoi clienti un servizio all’altezza delle aspettative, affidati a un partner specializzato. Contatta ora il nostro team per ricevere una consulenza personalizzata e individuare la soluzione più adatta alle tue esigenze.

Per ulteriori dettagli sul processo di nichelatura chimica su superfici interne, comprese le specifiche tecniche e le applicazioni settoriali, visita la pagina dedicata sul sito di Deltar: Nichelatura Chimica – Deltar.