Cos’è la nichelatura chimica per componenti critici e perché è fondamentale

Definizione del processo

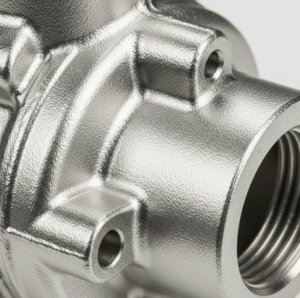

La nichelatura chimica per componenti critici è un trattamento superficiale che sfrutta una reazione chimica autocatalitica per depositare uno strato di nichel-fosforo sulla superficie metallica. A differenza dei rivestimenti galvanici, questo processo non richiede corrente elettrica, permettendo di ottenere una copertura uniforme anche su geometrie complesse. Ogni parte, indipendentemente dalla sua forma o dimensione, viene rivestita in modo costante, garantendo spessore e proprietà meccaniche omogenee.

La nichelatura chimica per componenti critici è un trattamento superficiale che sfrutta una reazione chimica autocatalitica per depositare uno strato di nichel-fosforo sulla superficie metallica. A differenza dei rivestimenti galvanici, questo processo non richiede corrente elettrica, permettendo di ottenere una copertura uniforme anche su geometrie complesse. Ogni parte, indipendentemente dalla sua forma o dimensione, viene rivestita in modo costante, garantendo spessore e proprietà meccaniche omogenee.

Differenze rispetto alla nichelatura galvanica

Rispetto alla nichelatura galvanica, la nichelatura chimica per componenti critici offre vantaggi decisivi. Nei processi elettrolitici lo spessore del rivestimento tende a concentrarsi sugli spigoli, lasciando meno protette le aree interne o i fori profondi. Questo può rappresentare un rischio elevato quando si lavora con parti destinate a contesti industriali complessi. La deposizione chimica, invece, assicura una copertura regolare su tutta la superficie, eliminando zone deboli che potrebbero diventare punti di corrosione o di cedimento meccanico.

Vantaggi della deposizione uniforme

La deposizione uniforme rappresenta il vero punto di forza della nichelatura chimica per componenti critici. Un componente può mantenere tolleranze dimensionali precise e al contempo beneficiare di maggiore durezza, resistenza alla corrosione e stabilità chimica. In ambiti dove anche un difetto microscopico può compromettere l’efficienza complessiva di un impianto, questo tipo di trattamento si traduce in una garanzia di affidabilità. Le aziende che operano nei settori ad alta tecnologia hanno quindi adottato la nichelatura chimica come standard qualitativo per la protezione dei propri componenti più delicati.

Perché i componenti critici necessitano trattamenti avanzati

Che cosa si intende per “componenti critici”

Con il termine “componenti critici” si indicano quegli elementi meccanici o strutturali che, se soggetti a usura o corrosione, possono compromettere la sicurezza di un sistema complesso o causare costosi fermi impianto. La nichelatura chimica per componenti critici si rivolge proprio a queste parti, offrendo protezione e stabilità anche in condizioni operative estreme.

Settori di applicazione (aerospazio, automotive, oil & gas, energia, medicale)

Gli ambiti in cui la nichelatura chimica per componenti critici trova maggiore applicazione sono molteplici. Nell’aerospazio è essenziale per ridurre il rischio di corrosione in ambienti ad alta umidità o con forti sbalzi termici. Nell’automotive viene scelta per migliorare la durata di ingranaggi e sistemi di iniezione. Nei settori oil & gas e energetico protegge valvole, pompe e scambiatori da fluidi aggressivi e alte pressioni. In campo medicale, invece, viene utilizzata per strumenti chirurgici e dispositivi che devono mantenere prestazioni costanti dopo cicli ripetuti di sterilizzazione.

Conseguenze di un rivestimento inadeguato

Un rivestimento non idoneo su un componente critico può portare a conseguenze rilevanti: corrosione precoce, variazione delle tolleranze dimensionali, aumento dell’attrito e, nei casi peggiori, rottura improvvisa del pezzo. La nichelatura chimica per componenti critici previene questi rischi, garantendo continuità operativa e riducendo le probabilità di guasto. Per le aziende, ciò significa non solo maggiore sicurezza, ma anche un vantaggio competitivo legato a una minore incidenza di manutenzioni straordinarie e sostituzioni non programmate.

Benefici della nichelatura chimica per componenti critici

Resistenza alla corrosione

Uno dei principali motivi per cui le aziende scelgono la nichelatura chimica per componenti critici è la sua elevata resistenza alla corrosione. Nei settori in cui le superfici metalliche sono costantemente esposte a fluidi aggressivi, gas corrosivi o ambienti ad alta umidità, un rivestimento tradizionale non è sufficiente a garantire la protezione a lungo termine. La deposizione chimica di nichel crea una barriera compatta, priva di porosità e altamente stabile dal punto di vista chimico. Questa caratteristica è fondamentale in settori come l’oil & gas e la chimica industriale, dove una minima infiltrazione può tradursi in perdite di produzione o in danni strutturali di rilievo. La nichelatura chimica per componenti critici prolunga quindi la vita utile dei pezzi e riduce drasticamente gli interventi di manutenzione legati a fenomeni di ossidazione.

Miglioramento della durezza superficiale

Un altro beneficio rilevante della nichelatura chimica per componenti critici è l’aumento della durezza superficiale. Dopo il trattamento, lo strato di nichel può essere ulteriormente sottoposto a processi di tempra termica, raggiungendo valori di durezza elevati, comparabili a quelli degli acciai temprati. Questo conferisce ai componenti una resistenza meccanica superiore, utile per ridurre l’usura dovuta a sfregamento, attrito o contatto con particelle solide. In applicazioni come pompe centrifughe, ingranaggi o valvole di regolazione, tale caratteristica assicura una durata maggiore e un funzionamento costante nel tempo.

Stabilità dimensionale e uniformità del rivestimento

La nichelatura chimica per componenti critici non solo protegge e indurisce le superfici, ma garantisce anche la stabilità dimensionale del pezzo. A differenza dei processi galvanici, la deposizione chimica avviene in modo uniforme anche su spigoli, fori profondi o geometrie complesse. Questo significa che le tolleranze progettuali non vengono compromesse e che il componente può mantenere la precisione richiesta senza necessità di ulteriori lavorazioni meccaniche. La uniformità del rivestimento rappresenta un vantaggio cruciale in settori come l’aerospaziale, dove ogni variazione millimetrica può influenzare le prestazioni dell’intero sistema.

Un vantaggio competitivo per le aziende

Sommando resistenza alla corrosione, maggiore durezza e stabilità dimensionale, la nichelatura chimica per componenti critici si configura come una scelta strategica per qualsiasi impresa che voglia ottimizzare la qualità dei propri prodotti. Non si tratta di un semplice rivestimento, ma di un investimento in affidabilità, riduzione dei fermi macchina e miglioramento della reputazione aziendale sul mercato. Le aziende che adottano questo trattamento dimostrano non solo attenzione alla qualità, ma anche una visione orientata alla sostenibilità e all’efficienza a lungo termine.

Tecnologie e varianti di nichelatura chimica per componenti critici

Nichel ad alto fosforo

Tra le varianti più utilizzate della nichelatura chimica per componenti critici troviamo il nichel ad alto contenuto di fosforo. Questa tipologia garantisce un’ottima resistenza alla corrosione, in particolare contro sostanze aggressive come acidi e soluzioni saline. Il rivestimento ad alto fosforo è non magnetico e offre un’eccezionale stabilità chimica, rendendolo ideale per applicazioni nel settore medicale, nell’elettronica e nella chimica industriale. I componenti rivestiti con questa tecnica mantengono prestazioni elevate anche dopo cicli prolungati di esposizione ad ambienti severi.

NiSiC (Nichel + carburo di silicio)

Il composito NiSiC rappresenta un’evoluzione tecnologica significativa della nichelatura chimica per componenti critici. In questo caso, all’interno dello strato di nichel vengono inglobate particelle di carburo di silicio, che aumentano ulteriormente la resistenza all’usura e l’abrasione. È la soluzione preferita in applicazioni dove il contatto con particelle solide o fluidi abrasivi è costante, come pompe per fanghi, valvole di regolazione in pipeline e parti meccaniche soggette a forte sfregamento. La combinazione nichel-carburo di silicio offre un livello di protezione che va oltre le possibilità di un trattamento standard, posizionandosi come scelta di riferimento per i settori più esigenti.

NiPTFE (Nichel + PTFE per ridurre attrito)

Un’altra variante della nichelatura chimica per componenti critici è il composito NiPTFE, che integra particelle di politetrafluoroetilene (PTFE) nello strato di nichel. Questo trattamento è particolarmente indicato quando la riduzione dell’attrito è prioritaria. Grazie al basso coefficiente di attrito del PTFE, i componenti trattati con NiPTFE mantengono una scorrevolezza superiore, riducendo l’usura e migliorando l’efficienza complessiva del sistema. Tali caratteristiche sono essenziali in applicazioni come l’automotive ad alte prestazioni, i sistemi idraulici e i dispositivi medicali che richiedono movimenti ripetitivi e precisi.

La scelta della tecnologia in base all’applicazione

Ogni variante della nichelatura chimica per componenti critici risponde a esigenze specifiche. Il nichel ad alto fosforo è ideale per la protezione contro la corrosione in ambienti chimicamente aggressivi; il NiSiC rappresenta la soluzione più efficace per contrastare usura e abrasione; il NiPTFE, invece, si distingue per la capacità di ridurre attriti e migliorare la scorrevolezza. La selezione della tecnologia più adatta dipende quindi dal settore di applicazione, dalle condizioni operative e dalle prestazioni richieste. Scegliere correttamente la variante non è soltanto un aspetto tecnico, ma un passo cruciale per massimizzare l’affidabilità dei componenti e l’efficienza dei processi industriali.

Normative e certificazioni di riferimento per la nichelatura chimica per componenti critici

Standard internazionali (ISO, ASTM, MIL)

La nichelatura chimica per componenti critici non può prescindere da un rigoroso rispetto degli standard internazionali. Le aziende che operano in settori come l’aerospazio, l’oil & gas o il medicale devono attenersi a normative severe per garantire qualità, sicurezza e ripetibilità del processo. Tra i riferimenti più comuni si trovano le norme ISO 4527, che definiscono i requisiti per i rivestimenti di nichel chimico, e gli standard ASTM B733 e MIL-C-26074, specifici per applicazioni militari e aerospaziali.

Il rispetto di questi standard consente non solo di assicurare la conformità tecnica, ma anche di fornire al cliente prove documentali della qualità del trattamento. In mercati globalizzati, la certificazione è spesso il prerequisito fondamentale per partecipare a gare internazionali o stringere accordi di fornitura con multinazionali.

Requisiti di tracciabilità e qualità per settori regolamentati

La nichelatura chimica per componenti critici non riguarda soltanto il rivestimento in sé, ma anche l’intero processo produttivo. In settori regolamentati come quello aerospaziale o medicale, è essenziale dimostrare la piena tracciabilità di ogni fase: dalla preparazione superficiale al controllo dello spessore, fino alla verifica delle caratteristiche meccaniche e chimiche.

I sistemi di gestione qualità certificati secondo ISO 9001 o IATF 16949 per l’automotive garantiscono che ogni lotto di produzione segua procedure rigorose, documentate e verificabili. A ciò si aggiunge spesso l’implementazione di protocolli interni di controllo qualità, con test distruttivi e non distruttivi, per validare la conformità del rivestimento ai requisiti richiesti.

La centralità delle certificazioni per la competitività

Disporre delle giuste certificazioni rappresenta un vantaggio competitivo per chi offre nichelatura chimica per componenti critici. Un fornitore certificato trasmette fiducia ai clienti, riduce i tempi di qualifica e semplifica i processi di audit da parte delle grandi aziende. Inoltre, consente di operare in mercati dove le normative sono particolarmente stringenti, come Stati Uniti o Unione Europea.

L’investimento in certificazioni non è dunque un costo accessorio, ma un requisito fondamentale per garantire continuità operativa, accesso a nuovi mercati e tutela della reputazione aziendale.

Come scegliere il partner giusto per la nichelatura chimica per componenti critici

Capacità impiantistiche e dimensioni trattabili

Non tutti i fornitori di trattamenti superficiali sono in grado di offrire servizi adeguati quando si parla di nichelatura chimica per componenti critici. Uno degli aspetti da valutare riguarda la capacità degli impianti: un partner affidabile deve poter trattare sia piccoli lotti ad alta precisione sia componenti di grandi dimensioni, mantenendo standard qualitativi costanti. La possibilità di lavorare su pezzi con geometrie complesse o con pesi elevati è un indicatore importante della solidità tecnica del fornitore.

Esperienza e casi applicativi

L’esperienza maturata nel tempo è un criterio decisivo. Un’azienda che ha già realizzato progetti complessi in settori ad alta tecnologia può offrire non solo competenze tecniche, ma anche consulenza nella fase di progettazione. Scegliere un partner con esperienza consolidata nella nichelatura chimica per componenti critici significa ridurre i rischi legati a errori di processo, ritardi nelle consegne o mancanza di conformità rispetto agli standard richiesti.

I casi applicativi concreti, documentati con report e dati tecnici, costituiscono un’ulteriore garanzia della capacità del fornitore di affrontare sfide reali e non solo teoriche.

Assistenza tecnica e personalizzazione del trattamento

La nichelatura chimica per componenti critici non è un processo standardizzato valido in ogni circostanza. Ogni settore, e spesso ogni singolo cliente, richiede una soluzione su misura. Per questo motivo, un partner ideale deve offrire un supporto tecnico completo: analisi preliminare dei materiali, studio delle condizioni operative, test di laboratorio e sviluppo di trattamenti personalizzati.

Un approccio consulenziale permette di definire il tipo di rivestimento più adatto, la giusta composizione chimica e lo spessore ottimale, evitando sovra o sotto-protezioni che potrebbero incidere sui costi o sulle prestazioni.

La scelta strategica per garantire affidabilità

Selezionare il fornitore giusto per la nichelatura chimica per componenti critici è una decisione strategica che incide direttamente sulla competitività dell’azienda. Non si tratta solo di individuare chi può offrire il prezzo migliore, ma di valutare chi

può assicurare qualità, continuità e supporto tecnico nel lungo periodo.

Un partner competente diventa parte integrante della catena del valore, contribuendo non solo alla protezione dei componenti ma anche al rafforzamento dell’immagine aziendale nei confronti dei clienti finali.

Conclusione: un investimento per sicurezza e durata

Vantaggi competitivi per le aziende

Optare per la nichelatura chimica per componenti critici significa compiere una scelta strategica che va oltre la semplice protezione superficiale. Le aziende che adottano questo trattamento possono ridurre sensibilmente i rischi legati a guasti imprevisti, aumentare la disponibilità degli impianti e prolungare la vita utile dei propri prodotti. Tutto questo si traduce in un vantaggio competitivo concreto, perché i clienti finali non acquistano soltanto un componente, ma una soluzione affidabile e duratura.

In mercati ad alta competizione, in cui i margini si riducono e la qualità diventa il principale elemento di differenziazione, puntare su un trattamento come la nichelatura chimica per componenti critici consente di rafforzare la reputazione e consolidare rapporti di lungo termine con i partner commerciali.

Estensione della vita utile dei componenti

Uno degli aspetti più apprezzati da chi sceglie la nichelatura chimica per componenti critici è la capacità di estendere la durata dei pezzi anche in ambienti ostili. Un componente rivestito correttamente resiste più a lungo alla corrosione, mantiene inalterate le proprie caratteristiche dimensionali e riduce il rischio di cedimenti strutturali. Questo permette alle aziende di diminuire i costi legati a manutenzione e sostituzioni frequenti, liberando risorse da investire in attività produttive o innovazione tecnologica.

Riduzione dei costi di manutenzione

La manutenzione rappresenta spesso una voce di spesa significativa nei bilanci industriali. Fermi macchina non programmati, sostituzioni urgenti e riparazioni straordinarie hanno un impatto diretto non solo sui costi, ma anche sulla continuità produttiva. Grazie alla nichelatura chimica per componenti critici, le aziende possono ridurre in maniera drastica questi interventi, pianificando manutenzioni ordinarie più dilazionate e meno onerose. Si tratta quindi di un risparmio economico immediato, a cui si aggiunge la maggiore affidabilità percepita dai clienti finali.

Un impegno verso qualità e innovazione

Scegliere la nichelatura chimica per componenti critici significa anche abbracciare un approccio orientato alla qualità e all’innovazione. Le realtà industriali che investono in trattamenti avanzati dimostrano una visione lungimirante, attenta non solo alla produzione immediata ma anche alla sostenibilità e alla competitività futura. La capacità di garantire componenti più sicuri, efficienti e durevoli diventa un elemento distintivo, che apre l’accesso a mercati globali e a partnership di alto livello.

Considerazioni finali

La nichelatura chimica per componenti critici si conferma quindi come uno strumento essenziale per le aziende che operano in settori ad alta complessità tecnica. Non è un semplice trattamento superficiale, ma un vero e proprio investimento in sicurezza, efficienza e reputazione.

Affidarsi a fornitori competenti, certificati e dotati delle giuste capacità impiantistiche permette di trasformare questa tecnologia in un vantaggio competitivo tangibile. Le imprese che scelgono questo percorso non solo riducono rischi e costi, ma rafforzano la propria posizione sul mercato, garantendo al tempo stesso prodotti di qualità superiore.

Per ulteriori dettagli sul processo di nichelatura chimica per componenti critici, comprese le specifiche tecniche e le applicazioni settoriali, visita la pagina dedicata sul sito di Deltar: Nichelatura Chimica – Deltar.