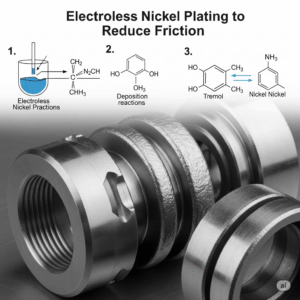

La nichelatura chimica per attrito ridotto è una delle soluzioni più efficaci per ottimizzare le prestazioni e prolungare la vita utile dei componenti metallici in movimento, riducendo al minimo fenomeni di usura, grippaggio e surriscaldamento. Grazie alla sua capacità di generare un rivestimento sottile, uniforme, compatto e a basso coefficiente di attrito, questa tecnologia è ideale per applicazioni ad alta ciclicità o rotazione. È particolarmente indicata nei settori dove la precisione meccanica, l’efficienza energetica e la riduzione dei costi di manutenzione rappresentano fattori critici di successo.

Cos’è la nichelatura chimica

Cos’è la nichelatura chimica

Una tecnologia senza corrente elettrica

La nichelatura chimica (o electroless nickel plating) è un processo di deposizione autocatalitica che non richiede corrente elettrica, rendendolo ideale per trattare superfici con geometrie complesse o fori ciechi. La reazione chimica avviene tra un sale di nichel e un agente riducente (solitamente ipofosfito di sodio) in soluzione controllata, garantendo una copertura omogenea e ripetibile.

Caratteristiche principali:

- Spessore uniforme del rivestimento, anche su spigoli, scanalature e cavità

- Eccellente adesione al substrato, anche su leghe leggere o metalli difficili

- Ottima resistenza alla corrosione, in ambienti aggressivi o umidi

- Superfici lisce e scorrevoli, ideali per ridurre l’attrito tra parti mobili

Come la nichelatura chimica riduce l’attrito

Superfici levigate e dure

La nichelatura chimica per attrito ridotto consente di ottenere superfici estremamente lisce e compatte, con rugosità minima e coefficiente d’attrito ridotto, migliorando la scorrevolezza tra i componenti in contatto. Questo vantaggio si amplifica se il rivestimento viene sottoposto a un trattamento termico, che ne incrementa la durezza superficiale e la resistenza all’usura.

Vantaggi legati alla riduzione dell’attrito:

- Minore usura dei componenti accoppiati, con aumento della durata

- Riduzione del consumo energetico nei sistemi con attriti dinamici

- Maggiore efficienza meccanica, grazie a un funzionamento più fluido

- Minori costi di manutenzione, grazie a meno interventi e sostituzioni

- Riduzione del surriscaldamento nelle parti mobili sottoposte a stress

Applicazioni della nichelatura chimica per attrito ridotto

Settori industriali di riferimento

La nichelatura chimica a basso attrito è largamente impiegata in applicazioni industriali ad alta criticità, dove la riduzione dell’attrito è essenziale per garantire affidabilità, durata e performance costante. È particolarmente apprezzata in ambienti dove lubrificare è difficile o impossibile, oppure in presenza di movimenti ciclici ad alta frequenza.

Principali settori d’impiego:

- Meccanica di precisione: per garantire scorrimento fluido e ridurre l’usura di ingranaggi, cuscinetti e guide

- Automotive: su pistoni, valvole e alberi di trasmissione soggetti a continui attriti

- Aerospaziale: in componenti dinamici esposti a variazioni termiche e vibrazioni

- Industria alimentare e farmaceutica: su macchine in acciaio inox dove l’uso di lubrificanti è limitato o vietato

Esempi concreti:

- Steli e pistoni che scorrono in guarnizioni senza comprometterne l’integrità

- Catene e ruote dentate progettate per mantenere alte prestazioni anche in assenza di oli o grassi

- Dispositivi lineari in camere sterili o ambienti aggressivi, dove la lubrificazione tradizionale non è ammessa

Tipologie di rivestimento specifiche per attrito ridotto

Nichelatura chimica con medio-fosforo

Le diverse formulazioni della nichelatura chimica permettono di ottenere rivestimenti con proprietà specifiche per ogni esigenza funzionale. La versione a medio-fosforo garantisce un ottimo equilibrio tra resistenza alla corrosione e riduzione dell’attrito, rendendola ideale per componenti sottoposti a movimenti ciclici o continui, come guide o alberi rotanti.

La nichelatura chimica ad alto contenuto di fosforo offre invece una protezione superiore in ambienti altamente corrosivi, grazie alla maggiore densità e compattezza del rivestimento. Inoltre, la sua superficie risulta estremamente liscia, ideale per movimenti delicati o ad alta precisione.

Quando combinata con un post-trattamento termico, la nichelatura ottiene una durezza notevolmente maggiore, aumentando ulteriormente la resistenza all’usura. L’aggiunta di particelle di PTFE (politetrafluoroetilene), infine, dà vita a una nichelatura autolubrificante, capace di ridurre drasticamente l’attrito e operare senza alcun lubrificante esterno, anche in ambienti sterili o contaminati.

Controlli di qualità e parametri da monitorare

Elementi fondamentali da verificare

Per garantire l’efficacia della nichelatura chimica per attrito ridotto, è fondamentale eseguire accurati controlli di qualità sul rivestimento ottenuto. La rugosità superficiale (Ra) viene misurata con strumenti profilometrici ad alta precisione, per verificare il livello di levigatezza necessario a ridurre l’attrito tra le superfici a contatto.

Anche lo spessore del rivestimento deve essere omogeneo e conforme alle specifiche tecniche, misurato tramite spessimetri a induzione magnetica o a correnti parassite. La durezza superficiale, cruciale soprattutto dopo il trattamento termico, viene testata con microdurometri per assicurare la resistenza meccanica richiesta.

Infine, vengono eseguite prove di adesione, porosità e compattezza del rivestimento, secondo gli standard internazionali come ASTM B571 e ISO 4527, per garantire la qualità, durabilità e affidabilità del trattamento nel tempo.

Conclusione

La nichelatura chimica per attrito ridotto rappresenta una scelta tecnologica strategica per tutte le realtà industriali che puntano a ottimizzare l’efficienza meccanica, minimizzare l’usura dei componenti e contenere i costi di fermo impianto e manutenzione. La sua elevata affidabilità funzionale, unita alla versatilità applicativa su diverse geometrie e materiali, la rende indispensabile nei processi produttivi ad alte prestazioni, dove precisione, durata e continuità operativa sono elementi determinanti. Inoltre, la possibilità di abbinarla a trattamenti termici o a formulazioni autolubrificanti ne amplia ulteriormente le potenzialità, rendendola ideale anche per ambienti critici o privi di lubrificazione.