Introduzione

La nichelatura chimica per stampi ad iniezione è un trattamento superficiale che riveste un ruolo strategico nel settore della produzione plastica industriale, garantendo durata, precisione e qualità dei manufatti. Questo processo consente di rivestire uniformemente anche geometrie complesse, migliorando la resistenza all’usura, alla corrosione e facilitando il distacco del materiale plastico dallo stampo.

Cos’è la nichelatura chimica e perché è diversa dalla galvanica

Cos’è la nichelatura chimica e perché è diversa dalla galvanica

H3 – Processo autocatalitico senza corrente

La nichelatura chimica, o Electroless Nickel Plating, è un processo autocatalitico che deposita uno strato uniforme di nichel-fosforo su una superficie metallica senza utilizzare corrente elettrica. Questo è fondamentale per garantire uniformità dello spessore su tutta la superficie dello stampo, anche in zone complesse o nascoste, dove i metodi galvanici tradizionali non riescono a ottenere risultati omogenei. Inoltre, il rivestimento offre elevata resistenza alla corrosione e all’usura, migliorando notevolmente la durata operativa degli stampi ad iniezione, soprattutto nei cicli produttivi intensivi.

H3 – Vantaggi rispetto alla nichelatura galvanica

La nichelatura chimica garantisce uno spessore omogeneo anche su spigoli, fori ciechi e cavità complesse, dove i metodi galvanici tradizionali faticano ad arrivare. Questa uniformità è essenziale per garantire una protezione continua e senza punti deboli. Inoltre, il rivestimento offre un’adesione superiore al substrato metallico, riducendo il rischio di distacchi anche in condizioni meccaniche o termiche estreme. Infine, la resistenza alla corrosione e all’usura viene significativamente aumentata, prolungando la vita utile dello stampo e riducendo i costi di manutenzione o sostituzione.

Vantaggi della nichelatura chimica negli stampi ad iniezione

H3 – Maggiore durata dello stampo

Lo strato di nichel chimico agisce come una barriera protettiva contro abrasioni meccaniche, graffi, urti e sollecitazioni da sfregamento continuo, tipiche dei cicli ripetuti di stampaggio. Allo stesso tempo, resiste efficacemente ad agenti chimici aggressivi, come solventi, acidi o lubrificanti, prevenendo corrosioni e deterioramenti. Questo duplice effetto prolunga sensibilmente la vita utile dello stampo, migliorando l’affidabilità e riducendo i fermi macchina.

H3 – Miglior distacco del materiale plastico

Il rivestimento svolge un ruolo cruciale nel processo di stampaggio, creando una barriera tra il polimero e la superficie dello stampo. Questa separazione minimizza l’adesione, consentendo una rimozione più agevole del pezzo finito senza danneggiamenti. Inoltre, riduce la formazione di imperfezioni superficiali come striature, bolle o difetti estetici, migliorando la qualità visiva e strutturale del prodotto finale. Grazie alla sua capacità di migliorare la scorrevolezza e diminuire l’usura dello stampo, il rivestimento contribuisce anche a una maggiore efficienza produttiva e a una riduzione dei costi di manutenzione, rendendo il processo più affidabile e ripetibile nel tempo.

H3 – Superfici più lisce e omogenee

Una superficie più levigata non solo migliora l’aspetto estetico del prodotto finito, conferendogli un aspetto uniforme e professionale, ma contribuisce anche a ridurre la necessità di lavorazioni aggiuntive, come levigatura, lucidatura o verniciatura. Questo si traduce in un risparmio di tempo e costi nella fase produttiva, aumentando l’efficienza complessiva del processo. Inoltre, una finitura più liscia può migliorare le proprietà funzionali del materiale, riducendo l’attrito e facilitando la manipolazione o l’accoppiamento con altri componenti. In settori come l’automotive, l’elettronica e il design industriale, una superficie priva di imperfezioni è fondamentale per garantire prestazioni ottimali e una percezione di alta qualità da parte dell’utente finale.

Applicazioni specifiche della nichelatura chimica negli stampi

H3 – Stampi per termoplastici abrasivi

I polimeri rinforzati con fibre di vetro o cariche minerali, pur offrendo maggiore resistenza meccanica e stabilità dimensionale, possono provocare un’usura accelerata degli stampi a causa della loro elevata abrasività. Per contrastare questo effetto, la nichelatura chimica per stampi ad iniezione viene impiegata come rivestimento protettivo, creando una superficie altamente resistente all’erosione e alla corrosione. Questo trattamento forma uno strato uniforme di nichel, che aumenta la durezza dello stampo e prolunga la sua vita utile, riducendo la necessità di sostituzioni frequenti e interventi di manutenzione. Inoltre, la nichelatura migliora la scorrevolezza del materiale durante il processo di stampaggio, prevenendo accumuli indesiderati e contribuendo a una maggiore precisione e qualità del prodotto finito. Questo la rende una soluzione particolarmente vantaggiosa per l’industria manifatturiera e la lavorazione di materiali compositi avanzati.

H3 – Stampi con geometrie complesse

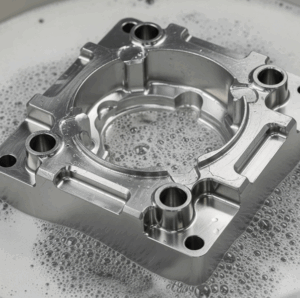

La deposizione uniforme rappresenta un vantaggio significativo per stampi con geometrie complesse, come canali stretti, spigoli vivi o zone cieche, aree in cui i tradizionali trattamenti galvanici possono risultare inefficaci. Grazie alla sua capacità di distribuire il materiale in modo omogeneo su tutta la superficie, questo processo garantisce una protezione costante contro usura, corrosione e abrasione, migliorando la durabilità dello stampo. Inoltre, permette di mantenere la precisione dimensionale del pezzo stampato, evitando variazioni indesiderate che potrebbero comprometterne la funzionalità. Questo approccio è particolarmente utile in applicazioni industriali che richiedono alta affidabilità, come nel settore automobilistico, aerospaziale e della produzione di componenti tecnici avanzati.

H3 – Settori industriali coinvolti

- Nel settore automotive, la produzione di componenti tecnici in ABS, PA6 e PEEK è fondamentale per garantire resistenza meccanica, leggerezza e stabilità termica. Questi materiali vengono utilizzati per realizzare parti strutturali, elementi di supporto e rivestimenti, contribuendo a migliorare le prestazioni dei veicoli.

- Nell’elettronica, i gusci e i supporti isolanti in plastica tecnica offrono protezione ai circuiti e ai componenti sensibili, assicurando isolamento elettrico e resistenza agli agenti chimici e meccanici. La scelta del materiale influisce sulla sicurezza e affidabilità dei dispositivi elettronici.

- Per il settore medicale, la produzione di pezzi plastici sterili e di precisione è essenziale per garantire l’igiene e la sicurezza nei dispositivi utilizzati in ambienti ospedalieri. Materiali biocompatibili e resistenti alla sterilizzazione vengono impiegati per strumenti chirurgici, contenitori per farmaci e dispositivi diagnostici.

- Nel packaging alimentare, gli stampi che richiedono pulizia e igienizzazione frequente sono progettati per rispettare rigorosi standard di sicurezza e igiene. Questi stampi devono resistere a lavaggi intensivi e all’uso di detergenti aggressivi, garantendo l’integrità del prodotto finale senza contaminazioni.

Tipi di nichelatura chimica utilizzati per stampi ad iniezionp

H3 – Nichelatura a medio tenore di fosforo (6–9%)

Un materiale che garantisce buona resistenza all’usura offre una durata superiore in ambienti soggetti a stress meccanico o abrasione, riducendo la necessità di manutenzione e sostituzione. L’equilibrio tra durezza e duttilità è essenziale per prevenire rotture e migliorare la lavorabilità del materiale, permettendo di ottenere componenti resistenti ma allo stesso tempo capaci di assorbire urti e deformazioni senza compromettere la loro integrità. Questo bilanciamento è particolarmente utile in applicazioni industriali, dove la combinazione di robustezza e flessibilità influisce direttamente sulla qualità e l’affidabilità del prodotto finale. Inoltre, una resistenza ottimizzata contribuisce a migliorare le prestazioni generali, aumentando la durata operativa dei componenti e garantendo una maggiore efficienza produttiva.

H3 – Nichelatura ad alto tenore di fosforo (>10%)

L’eccellente resistenza alla corrosione è una caratteristica fondamentale per stampi impiegati in ambienti umidi o esposti a sostanze chimiche aggressive. Questo tipo di protezione permette di prevenire l’ossidazione e il degrado superficiale, garantendo una maggiore durabilità e riducendo la necessità di manutenzione. Inoltre, i materiali resistenti alla corrosione migliorano l’affidabilità del processo produttivo, assicurando la qualità costante dei pezzi stampati. Questo aspetto è particolarmente vantaggioso in settori come il medicale, il packaging alimentare e l’automotive, dove la stabilità dei materiali è essenziale per rispettare rigorosi standard di sicurezza e igiene. Grazie a questa proprietà, gli stampi mantengono le loro caratteristiche strutturali nel tempo, aumentando l’efficienza produttiva e riducendo i costi operativi.

Fasi del processo di nichelatura chimica per stampi

H3 – 1. Pulizia e decapaggio

La rimozione di ossidi, grassi e contaminanti è un processo fondamentale per garantire una perfetta adesione del rivestimento su qualsiasi superficie. Questo trattamento permette di eliminare impurità che potrebbero compromettere la qualità e la durata del rivestimento, migliorando l’omogeneità e la resistenza del materiale applicato. Tecniche come la pulizia chimica, l’uso di solventi specifici e la sabbiatura aiutano a ottenere un substrato privo di residui, ottimizzando l’interazione tra il rivestimento e la base. Una preparazione accurata assicura migliori proprietà meccaniche, estetiche e protettive, rendendo il risultato finale più durevole e performante nel tempo.

H3 – 2. Attivazione

Il substrato viene attivato chimicamente per accogliere il rivestimento, garantendo un’adesione ottimale e duratura. Questo processo coinvolge reazioni che modificano la superficie, eliminando contaminanti e migliorando la compatibilità tra il rivestimento e il materiale di base. L’attivazione chimica può avvenire tramite trattamenti con acidi, alcalini o plasma, creando condizioni ideali per l’ancoraggio delle sostanze protettive. Una preparazione accurata della superficie consente di ottenere un legame più forte, migliorando la resistenza a fattori esterni come umidità, abrasione e variazioni di temperatura. Grazie a questi passaggi, il rivestimento applicato risulta uniforme, efficace e duraturo nel tempo.

H3 – 3. Deposizione

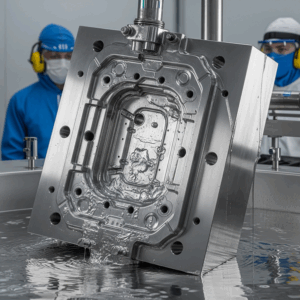

L’immersione nello specifico bagno di nichel chimico, con un controllo rigoroso di pH e temperatura, è una fase cruciale del processo di rivestimento. Questo trattamento garantisce una deposizione uniforme del nichel sulla superficie del substrato, migliorando le proprietà meccaniche e la resistenza alla corrosione. La regolazione precisa del pH assicura la stabilità della soluzione chimica, evitando difetti e irregolarità nel rivestimento. Il controllo della temperatura, invece, influisce sulla velocità di reazione e sulla qualità dello strato depositato, permettendo di ottenere caratteristiche ottimali in termini di durezza, adesione e durata nel tempo. Grazie a questi parametri, il rivestimento finale risulta altamente performante e affidabile per diverse applicazioni industriali.

H3 – 4. Eventuale trattamento termico

Il riscaldamento a 300–400°C è una fase essenziale per migliorare le proprietà del rivestimento, aumentando la sua durezza fino a oltre 950 HV. Questo trattamento termico favorisce la trasformazione strutturale del materiale, rendendolo più resistente all’usura e alla deformazione. Il processo avviene in condizioni controllate per garantire uniformità e stabilità nelle caratteristiche meccaniche del rivestimento. L’incremento della durezza migliora la durata nel tempo e la capacità di sopportare sollecitazioni elevate, rendendolo ideale per applicazioni industriali avanzate. Inoltre, la regolazione precisa della temperatura assicura che il rivestimento mantenga la sua adesione ottimale al substrato, evitando alterazioni indesiderate nella composizione chimica e fisica.

Controlli di qualità e spessore

La fluorescenza a raggi X (XRF) è una tecnica avanzata per la misura precisa dello spessore dei rivestimenti, garantendo risultati affidabili e ripetibili. La microdurometria Vickers, invece, consente la verifica della durezza, determinando la resistenza del materiale alla penetrazione mediante un test standardizzato. L’adesione, valutata secondo gli standard ASTM D3359, certifica la capacità del rivestimento di rimanere saldamente ancorato al substrato, evitando distacchi o delaminazioni. La rugosità superficiale, misurata in Ra, può raggiungere valori inferiori a 0,1 μm, assicurando un’elevata qualità estetica e funzionale del rivestimento, migliorando la scorrevolezza e riducendo l’attrito nelle applicazioni industriali più esigenti. Grazie a queste analisi, è possibile garantire prestazioni ottimali e la massima affidabilità del trattamento effettuato.

Normative e standard di riferimento

Normative e standard di riferimento

I rivestimenti della nichelatura chimica per stampi ad iniezione devono rispettare rigorosi standard di qualità, sicurezza e compatibilità ambientale. La norma ISO 4527 stabilisce le specifiche tecniche per i rivestimenti di nichel chimico, definendo criteri essenziali per la loro applicazione. L’ASTM B733 determina i requisiti relativi a qualità, adesione e spessore, assicurando prestazioni ottimali e durabilità nel tempo. Inoltre, la conformità alle direttive RoHS e REACH garantisce la sicurezza del rivestimento, limitando l’uso di sostanze pericolose e promuovendo la tutela dell’ambiente. Grazie a queste normative, il trattamento superficiale dei stampi ad iniezione risponde agli standard più elevati, offrendo resistenza alla corrosione, migliorata uniformità e prestazioni affidabili in applicazioni industriali avanzate.

Conclusioni

La nichelatura chimica per stampi ad iniezione è una soluzione avanzata che combina resistenza, uniformità e precisione. Ideale per chi opera nei settori plastici ad alta tecnologia, questo trattamento consente di ridurre i fermi macchina, migliorare la qualità del prodotto finito e ottimizzare i costi di produzione sul lungo periodo.