Introduzione

La nichelatura chimica su microcomponenti rappresenta una tecnologia avanzata e indispensabile per garantire protezione, funzionalità e performance in settori ad alta precisione come l’elettronica, l’aerospazio, la micromeccanica e il medicale. Questo processo di deposizione, basato su reazioni autocatalitiche senza l’uso di corrente elettrica, consente di ottenere rivestimenti uniformi anche su geometrie complesse e su superfici estremamente ridotte.

Cos’è la nichelatura chimica e perché è ideale per i microcomponenti

Principi fondamentali della nichelatura chimica

Principi fondamentali della nichelatura chimica

La nichelatura chimica (nota anche come elettroless nickel plating) è un trattamento superficiale che consiste nella deposizione di uno strato di nichel tramite una reazione chimica autocatalitica. A differenza della nichelatura elettrolitica, non richiede elettricità: la deposizione avviene grazie all’azione riducente di sostanze come il sodio ipofosfito, che attiva la reazione tra gli ioni nichel e il substrato da trattare. Il processo può essere controllato con elevata precisione attraverso la regolazione di parametri come temperatura, pH, concentrazione e tempo di immersione, rendendolo adatto a componenti di piccolissime dimensioni e geometrie complesse.

Caratteristiche fondamentali

-

Uniformità dello spessore: anche su superfici non lineari, cave o interne, grazie all’assenza di distorsioni dovute al flusso di corrente elettrica.

-

Durezza superficiale: lo strato depositato può raggiungere valori elevati di durezza (fino a 1000 HV con trattamenti termici post-processo), migliorando la resistenza all’abrasione.

-

Resistenza alla corrosione: il rivestimento è compatto, amorfo e privo di porosità, ideale per ambienti aggressivi, salini o chimicamente reattivi.

-

Adesione eccellente: anche su materiali difficili da trattare come titanio, alluminio o polimeri tecnici, grazie a una preparazione accurata della superficie e all’azione catalitica del processo.

Perché la nichelatura chimica è la soluzione ideale per i microcomponenti

Settori di applicazione della nichelatura chimica su microcomponenti

La nichelatura chimica su microcomponenti nell’industria elettronica e dei semiconduttori

Nel settore dell’elettronica avanzata, la nichelatura chimica su microcomponenti garantisce affidabilità, durata e precisione funzionale. È particolarmente apprezzata per la capacità di creare rivestimenti uniformi su geometrie complesse e miniaturizzate, tipiche dei dispositivi elettronici moderni.

Applicazioni principali:

-

Rivestimento di connettori miniaturizzati, per prevenire ossidazione e garantire continuità elettrica stabile nel tempo.

-

Protezione di circuiti stampati flessibili (FPC), dove è fondamentale mantenere flessibilità, conducibilità e resistenza meccanica.

-

Trattamento di sonde e pin di test, con deposizione controllata che assicura bassa resistenza di contatto e lunga durata, anche dopo migliaia di cicli di accoppiamento.

La nichelatura chimica su microcomponenti nella micromeccanica di precisione

La micromeccanica richiede tolleranze estreme e superfici perfette. La nichelatura chimica offre rivestimenti duri, resistenti e perfettamente aderenti, anche su componenti inferiori al millimetro.

Applicazioni principali:

-

Ingranaggi per orologeria, dove l’uniformità dello strato e la scorrevolezza migliorano la precisione meccanica e la durata.

-

Valvole miniaturizzate per pompe medicali, spesso realizzate in acciaio inox o titanio, che richiedono rivestimenti anti-corrosione e antiusura.

-

Componenti di attuatori elettromeccanici, come guide lineari, pignoni o supporti, che traggono vantaggio dalla durezza superficiale e dalla lubrificazione passiva del rivestimento.

La nichelatura chimica su microcomponenti nei dispositivi medicali e biomedicali

Nel settore biomedicale, la nichelatura chimica permette di proteggere e migliorare la compatibilità biologica di materiali metallici e polimerici, assicurando al contempo performance ottimali in ambienti fisiologici aggressivi.

Applicazioni principali:

-

Stent vascolari, aghi e microcateteri, dove è fondamentale avere superfici lisce e prive di porosità per evitare infiammazioni e rigetti.

-

Protesi di piccole dimensioni, come quelle dentali o articolari, che necessitano di un rivestimento resistente alla corrosione e all’usura meccanica.

-

Impianti realizzati in titanio o acciai speciali, per i quali la nichelatura chimica fornisce uno strato protettivo uniforme e biocompatibile, anche su forme complesse.

La nichelatura chimica su microcomponenti nell’aerospazio e nella difesa

L’industria aerospaziale e militare richiede trattamenti in grado di resistere a condizioni estreme di temperatura, vibrazione e corrosione. La nichelatura chimica è spesso l’unica soluzione praticabile per proteggere e funzionalizzare i microcomponenti critici.

Applicazioni principali:

-

Microcomponenti per sistemi avionici, come connettori, sensori e moduli di controllo, che devono mantenere prestazioni costanti a -60°C o +120°C.

-

Strumentazione di bordo miniaturizzata, usata in satelliti, UAV e dispositivi radar, in cui la leggerezza si accompagna alla necessità di protezione.

-

Sensori ottici o elettromeccanici, in cui la rugosità superficiale e la conducibilità devono essere controllate con precisione sub-micrometrica.

Tipologie di microcomponenti trattabili

La nichelatura chimica su microcomponenti è una tecnologia estremamente versatile, capace di adattarsi a una vasta gamma di materiali e geometrie. Grazie alla deposizione uniforme anche su superfici non conduttive o complesse, è utilizzabile su elementi microscopici provenienti da settori molto diversi tra loro.

Esempi comuni:

-

Microingranaggi in acciaio o bronzo, usati in orologeria, micromeccanica e dispositivi medici, dove la resistenza all’usura è prioritaria.

-

Contatti in rame, CuBe (rame berillio) o leghe nobili, fondamentali per garantire conduttività elettrica stabile e resistenza all’ossidazione in ambito elettronico.

-

Componenti plastici metallizzati, come alloggiamenti o supporti per connettori, rivestiti tramite processi di attivazione e successiva nichelatura chimica per ottenere proprietà conduttive o protettive.

-

Schede con finiture selettive, in cui il nichel viene depositato solo su aree funzionali come piazzole o zone di saldatura, senza compromettere la struttura circostante.

-

Microvalvole in acciaio AISI 316, utilizzate in dispositivi di pompaggio miniaturizzati, che richiedono resistenza chimica, biocompatibilità e tenuta meccanica anche sotto cicli di apertura/chiusura frequenti.

Grazie alla sua flessibilità, la nichelatura chimica è adatta anche a materiali compositi, ceramiche trattate, polimeri tecnici e substrati multistrato, estendendo ulteriormente il campo di applicazione di questa tecnologia.

Vantaggi specifici della nichelatura chimica su microcomponenti

Parametri di processo ottimizzati per i microcomponenti

Preparazione della superficie

Una fase cruciale per garantire l’adesione ottimale del rivestimento è la preparazione preliminare della superficie. Anche una minima contaminazione può compromettere il legame chimico tra substrato e nichel.

Le principali fasi includono:

-

Sgrassaggio alcalino, per rimuovere oli, grassi, impronte e residui organici che possono ostacolare la reazione di deposizione.

-

Decapaggio acido, per eliminare ossidi superficiali e aprire la microstruttura del materiale, migliorando l’ancoraggio meccanico e chimico.

-

Attivazione con palladio, necessaria per substrati non conduttivi come le plastiche tecniche, i polimeri rinforzati o le ceramiche trattate, che altrimenti non innescherebbero la reazione autocatalitica.

Una preparazione ben eseguita permette di ottenere un rivestimento continuo, omogeneo e privo di porosità, anche su superfici irregolari o molto piccole.

Composizione del bagno

I bagni per la nichelatura chimica su microcomponenti devono essere altamente stabili e controllabili. La formulazione viene adattata in base al tipo di materiale e alla funzione richiesta.

Caratteristiche standard:

-

Fosforo medio (6–9%), ideale per equilibrare durezza superficiale e resistenza alla corrosione, senza compromettere la duttilità.

-

Temperatura controllata tra 85°C e 90°C, necessaria per mantenere costante la velocità di deposizione.

-

pH stabile tra 4,5 e 5,5, mantenuto tramite sistemi automatici di dosaggio per evitare precipitazioni o perdita di efficacia.

Controllo dei parametri critici

Il processo di nichelatura chimica richiede monitoraggio continuo e alta precisione, soprattutto quando si lavora su componenti di dimensioni ridotte.

Controlli fondamentali:

-

Tempo di immersione, spesso molto breve (da 30 secondi a 3 minuti), per raggiungere spessori tra 0,5 e 5 µm.

-

Agitazione del bagno, mediante pompe o ultrasuoni, per evitare stagnazioni e ottenere deposizioni uniformi anche nei punti ciechi.

-

Monitoraggio della concentrazione dei reagenti, con sensori dedicati e analisi frequenti, per garantire la costanza qualitativa del processo e la tracciabilità del lotto.

Questi accorgimenti permettono di rispettare le specifiche tecniche più stringenti richieste in ambito medicale, elettronico e aerospaziale.

Controlli di qualità nella nichelatura chimica su microcomponenti

1. Verifica dello spessore

-

XRF (fluorescenza a raggi X): tecnica non distruttiva estremamente accurata, ideale per componenti miniaturizzati o di forma complessa. Permette una lettura immediata dello spessore del rivestimento, anche su superfici curve o irregolari.

-

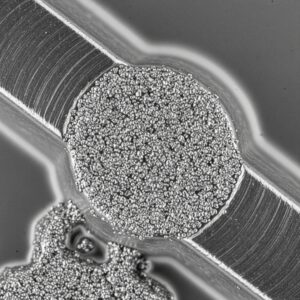

Microscopia ottica o SEM: utilizzata su sezioni metallografiche lucidate e attaccate chimicamente. Fornisce informazioni dettagliate sulla morfologia del rivestimento, la sua adesione e la presenza di eventuali discontinuità o porosità.

2. Test di adesione

-

Metodo del nastro (ASTM D3359): misura la resistenza del rivestimento al distacco meccanico. Viene eseguito praticando incisioni a griglia e applicando un nastro adesivo ad alta tenuta.

-

Test di trazione su substrati dedicati: utile per componenti critici. Valuta la forza richiesta per distaccare lo strato di nichel, fornendo dati quantitativi sull’adesione.

3. Analisi della durezza

-

Microdurometria Vickers (HV 0,01 – HV 0,1): permette di misurare la durezza del rivestimento con carichi estremamente ridotti, ideali per superfici sottili o sensibili.

-

Trattamenti termici post-processo: eseguiti in forni controllati a 300–400°C, trasformano la struttura amorfa del nichel-fosforo in una fase cristallina più dura, raggiungendo valori superiori a 950 HV, ottimali per applicazioni soggette ad abrasione.

4. Verifica della rugosità

-

Profilometria ottica o interferometrica: strumenti ad alta risoluzione consentono di rilevare microasperità anche su superfici inferiori a 1 mm².

-

Superfici con Ra < 0,1 µm: ottenibili tramite ottimizzazione del processo e dei reagenti. Queste finiture sono essenziali per microcomponenti ottici, medicali o soggetti a scorrimento in ambienti sterili.

Questi controlli, combinati con certificazioni di processo e tracciabilità del lotto, assicurano che ogni componente nichelato soddisfi gli standard richiesti in settori regolamentati come il medicale, l’aerospaziale e l’elettronica di precisione.

Trattamenti post-nichelatura per migliorare le performance

Dopo la deposizione, i microcomponenti nichelati possono essere sottoposti a trattamenti aggiuntivi per ottimizzarne ulteriormente le prestazioni in funzione delle condizioni operative e del settore applicativo.

-

Trattamento termico a 300–400°C: consente la trasformazione della struttura del rivestimento da amorfa a cristallina, aumentando la durezza superficiale fino a 1000 HV. Questo processo, chiamato cristallizzazione del nichel-fosforo, è particolarmente utile in ambito meccanico e micromeccanico, dove la resistenza all’abrasione è fondamentale.

-

Passivazioni: trattamenti chimici eseguiti dopo la nichelatura per migliorare la resistenza alla corrosione, in particolare in ambienti acidi o salini. Si utilizzano soluzioni a base di nitrati o cromati, con cicli ottimizzati per microcomponenti.

-

Deposizioni multilayer o compositi: l’integrazione di materiali come il PTFE (politetrafluoroetilene) all’interno dello strato di nichel produce rivestimenti con proprietà anti-frizione e autolubrificanti, ideali per microcomponenti mobili o soggetti a scorrimento. In alternativa, possono essere realizzati strati multistrato alternati (es. Ni-P / Ni-P-PTFE) per combinare durezza e scorrevolezza in un’unica soluzione.

Questi trattamenti permettono di estendere la vita utile del componente, migliorandone la funzionalità anche in condizioni di lavoro gravose.

Conformità normativa e certificazioni richieste

Normative di riferimento

-

ISO 4527: specifica tecnica per nichel-fosforo.

-

ASTM B733: standard per nichelatura chimica.

-

MIL-C-26074: requisiti militari per rivestimenti ad alta affidabilità.

Consulta il database ufficiale ASTM per approfondire le specifiche dello standard B733.

Certificazioni aziendali richieste

-

ISO 9001 (qualità)

-

ISO 13485 (medicale)

-

ISO 14001 (ambiente)

Case Study: applicazioni reali della nichelatura chimica su microcomponenti

1. Sensori in acciaio per dispositivi biomedicali portatili

Un’azienda operante nella produzione di dispositivi indossabili per il monitoraggio continuo della glicemia (CGM – Continuous Glucose Monitoring) ha riscontrato problemi di corrosione precoce dei microelettrodi a contatto con fluidi biologici. Dopo test su diverse soluzioni, è stata implementata una nichelatura chimica a medio fosforo su microcomponenti in acciaio inox AISI 316L.

Risultati:

-

Aumento della durata utile del sensore da 7 a 14 giorni

-

Eliminazione di fenomeni di delaminazione del rivestimento

-

Riduzione del 35% dei reclami post-vendita

2. Microingranaggi per orologeria svizzera

Un marchio dell’alta orologeria svizzera aveva la necessità di proteggere microingranaggi in ottone dalla corrosione e dall’usura causata dall’attrito meccanico. I componenti, con un diametro medio di 1,5 mm, venivano danneggiati da trattamenti galvanici non uniformi.

Soluzione:

Implementazione di una nichelatura chimica a spessore controllato (2 µm) con bagno stabilizzato e successivo trattamento termico.

Benefici ottenuti:

-

Incremento della durezza da 180 HV a 900 HV

-

Assenza di variazioni dimensionali significative

-

Migliorata scorrevolezza nei movimenti meccanici del calibro

3. Connessioni miniaturizzate in rame per droni di sorveglianza

In ambito militare, un produttore di droni impiegava microconnettori in rame per la trasmissione dati ad alta frequenza. Il problema riscontrato era l’ossidazione superficiale del rame in ambienti salini e umidi, con conseguente perdita di segnale.

Intervento:

Nichelatura chimica a basso fosforo su base CuZn con spessore uniforme di 5 µm, eseguita in linea automatizzata a controllo digitale.

Risultati:

-

Nessuna perdita di conducibilità dopo 1000 ore di test in nebbia salina

-

Miglioramento della stabilità elettrica in condizioni critiche

-

Riduzione del tasso di sostituzione dei microconnettori del 50%

4. Valvole miniaturizzate in titanio per pompe medicali impiantabili

Un’azienda del settore medicale necessitava di un rivestimento su microvalvole in titanio con diametro di 0,8 mm, soggette a continui cicli di apertura/chiusura in ambienti fisiologici.

Sfida:

Il titanio è un materiale difficile da rivestire per via della sua superficie passivante.

Soluzione tecnica:

-

Attivazione con palladio

-

Nichelatura chimica a medio fosforo (8%) con spessore 3 µm

-

Finitura idrofobica per migliorare il deflusso dei fluidi

Benefici clinici:

-

Nessun caso di delaminazione o deposito parziale

-

Funzionamento regolare anche dopo oltre 5 milioni di cicli

-

Omologazione del trattamento secondo ISO 13485

5. Nichelatura chimica su microcomponenti per guida ottica nei satelliti

Nel settore aerospaziale, una società specializzata in sistemi ottici per satelliti a bassa orbita richiedeva il rivestimento di microtelai in lega d’alluminio destinati ad alloggiare fibre ottiche ad alta sensibilità.

Problema:

La necessità di ottenere una superficie perfettamente liscia, riflettente e resistente all’ossidazione a 0G.

Soluzione:

-

Deposizione chimica di nichel-fosforo amorfo

-

Trattamento di levigatura e lucidatura elettrochimica post-nichelatura

-

Spessore controllato: 4 ± 0,5 µm

Risultati ottenuti:

-

Rugosità finale Ra < 0,05 µm

-

Stabilità della struttura a +70 / –60°C

-

Riduzione delle perdite ottiche nei test in orbita del 22%

Conclusioni

La nichelatura chimica su microcomponenti è una tecnologia insostituibile per l’industria moderna, dove la miniaturizzazione impone requisiti sempre più rigorosi in termini di qualità superficiale, resistenza e precisione. Grazie alla sua capacità di rivestire in modo uniforme anche componenti complessi e microscopici, rappresenta la scelta ideale per chi cerca prestazioni elevate e affidabilità nel tempo.