Introduzione

La nichelatura chimica autolivellante è una variante avanzata del processo di deposizione chimica di nichel senza corrente elettrica, particolarmente apprezzata nei settori ad alta precisione. A differenza della nichelatura standard, questa tecnologia è progettata per ottenere superfici estremamente lisce, uniformi e prive di difetti, riducendo al minimo la necessità di rilavorazioni meccaniche successive.

La crescente domanda di componenti micro-meccanici, sensori, connettori e superfici otticamente attive ha fatto della nichelatura autolivellante un elemento strategico in settori come l’elettronica, l’aerospazio, il medicale e l’ottica industriale.

Che cos’è la nichelatura chimica autolivellante

Un’evoluzione del processo autocatalitico

Un’evoluzione del processo autocatalitico

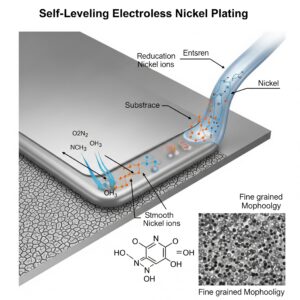

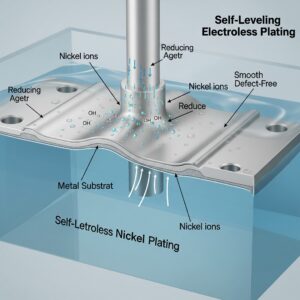

La nichelatura chimica, o autocatalitica, avviene mediante una reazione chimica redox in cui un sale di nichel viene ridotto da un agente chimico (generalmente ipofosfito di sodio) senza l’ausilio di corrente elettrica. Nella variante autolivellante, la formulazione della vasca viene ottimizzata con l’aggiunta di livellanti e agenti complessanti che rallentano selettivamente la crescita del film in corrispondenza dei picchi superficiali, favorendo una morfologia uniforme e planare. Questo processo permette una copertura isotropa, ideale per componenti tecnici ad alta precisione, evitando l’effetto “pelle d’arancia” tipico delle superfici galvaniche. La deposizione controllata riduce la necessità di post-lavorazioni come la lucidatura o il lappaggio, semplificando la produzione di componenti ottici, meccanici e elettronici ad alta definizione geometrica.

Proprietà distintive della nichelatura chimica autolivellante

-

Superfici con rugosità estremamente bassa (fino a Ra < 0.1 µm), riducendo la necessità di lucidatura successiva

-

Assenza di microcricche e porosità, anche dopo trattamenti termici

-

Distribuzione uniforme dello spessore, anche su geometrie complesse come fori ciechi, sottosquadra e filettature

-

Alta lucidabilità e compatibilità con finiture ottiche, comprese dorature o trattamenti PVD successivi

-

Deposizione controllata con spessori sottili e precisi (da 1 a 20 µm), ideale per applicazioni in cui la tolleranza dimensionale è critica

Composizione del bagno della nichelatura chimica autolivellante

Componenti chimici chiave della nichelatura chimica autolivellante

Un bagno di nichelatura chimica autolivellante contiene una serie di componenti attentamente bilanciati per garantire un deposito regolare e stabile:

-

Sale di nichel (Ni²⁺) come sorgente del metallo da depositare

-

Ipofosfito di sodio (NaH₂PO₂) come agente riducente, che innesca la reazione autocatalitica

-

Stabilizzatori, per impedire fenomeni di decomposizione spontanea della soluzione e mantenere la durata del bagno

-

Livellanti organici, spesso a base di derivati ammonici o composti azotati, che modulano la velocità di crescita del film in funzione della morfologia superficiale

-

Complessanti, che legano temporaneamente il nichel, rallentando la reazione per migliorare l’uniformità della deposizione e prevenire concentrazioni locali

Questi componenti devono essere costantemente monitorati per evitare squilibri che potrebbero compromettere l’efficacia del trattamento.

Controllo dei parametri del processo

Per ottenere un rivestimento autolivellante di alta qualità, è essenziale mantenere costanti i seguenti parametri operativi:

-

Temperatura tra 85 °C e 92 °C, per garantire una cinetica di reazione stabile e prevedibile

-

pH costante tra 4.6 e 5.0, parametro critico che influisce sulla velocità di deposizione e sulla morfologia del film

-

Concentrazione dei reagenti (nichel, ipofosfito e additivi) sotto monitoraggio continuo, per evitare difetti come macchie, rugosità o ossidazioni localizzate

-

Tempo di immersione calibrato sulla geometria e sullo spessore desiderato, con tolleranze controllate per applicazioni di precisione

Un controllo preciso di questi fattori consente di ottenere risultati ripetibili e conformi agli standard industriali più elevati.

Caratteristiche del rivestimento della nichelatura chimica autolivellante

Rugosità superficiale minima

Uno degli obiettivi principali della nichelatura chimica autolivellante è ottenere una superficie estremamente liscia, con valori di rugosità Ra inferiori a 0.1 µm, particolarmente importanti in settori ad alta precisione. Questo livello di finitura è essenziale per:

-

Componenti ottici, come specchi tecnici, lenti supporto o alloggiamenti sensibili, dove una finitura speculare migliora la riflessione o la trasparenza

-

Stampi di precisione, specialmente quelli per materie plastiche o metalli, dove la superficie del rivestimento viene direttamente replicata sul pezzo stampato

-

Interfacce termiche e conduttive, dove il contatto pieno con altri materiali è fondamentale per la trasmissione efficiente di calore o corrente

-

Adesione e compatibilità con altri materiali, inclusi strati successivi di doratura, argentatura, rivestimenti PVD o verniciature tecniche

Il film di nichel autolivellante mostra una elevata adesione e compatibilità con numerosi materiali base, tra cui:

-

Acciai legati e inox, su cui garantisce ottima coesione e resistenza alla corrosione

-

Rame, ottone e bronzo, spesso impiegati in connettori e applicazioni elettrotecniche

-

Alluminio e sue leghe, a condizione che venga effettuata una attivazione chimica specifica per rimuovere ossidi superficiali

-

Plastiche tecniche e ceramiche, trattate preventivamente con cicli di sensibilizzazione a base di palladio e stagno (Pd/Sn), che creano i siti catalitici per avviare la deposizione autocatalitica

Questa versatilità lo rende un processo strategico in settori ad alta tecnologia come microelettronica, aerospazio, ottica di precisione e stampa tecnica.

Applicazioni industriali della nichelatura autolivellante

La nichelatura livellante nell’elettronica e nei semiconduttori

La nichelatura chimica autolivellante è largamente utilizzata nel settore elettronico e nella produzione di dispositivi a semiconduttore, grazie alla sua capacità di creare rivestimenti sottili, continui e perfettamente planari. È fondamentale per:

-

Connessioni microelettroniche, dove è richiesta bassa resistenza di contatto e alta affidabilità elettrica

-

Metallizzazione di pad e via su circuiti stampati multilivello, favorendo l’adesione e la saldabilità successiva

-

Rivestimento di wafer e substrati per MEMS, dove l’uniformità del film consente una lavorazione fotolitografica precisa e compatibilità con microlavorazioni avanzate

Grazie alla sua elevata stabilità dimensionale, è una scelta ideale per produzioni su scala nanometrica o dispositivi a elevata densità.

La nichelatura livellante nell’ottica e nei componenti ad alta precisione

Nel settore ottico, la nichelatura autolivellante trova applicazione in:

-

Stampi ottici per la produzione di lenti, guide di luce, fibre e riflettori LED

-

Componenti per strumenti scientifici, come specchi di precisione, diaframmi, strutture ottiche per spettrometri o alloggiamenti ottici per laser

-

Rivestimenti riflettenti per specchi LIDAR, impiegati nell’automotive avanzato, nella robotica o nell’imaging medicale tridimensionale

La rugosità ridotta, unita alla compatibilità con trattamenti successivi (doratura, argento, PVD), rende questo rivestimento ideale per superfici otticamente attive.

La nichelatura livellante negli stampi e utensili tecnici

Anche nel settore degli utensili e della meccanica di precisione, questa tecnologia garantisce:

-

Matrici per stampaggio plastico, anche in microformati, dove ogni imperfezione si trasferirebbe al pezzo stampato

-

Utensili per microiniezione e microstampaggio, soggetti a ripetuti cicli termici e sollecitazioni meccaniche

-

Componenti soggetti ad abrasione o usura, come inserti di stampi, spine o elementi di guida, dove è richiesta tolleranza dimensionale stretta e uniformità di finitura

In questi ambiti, la nichelatura chimica autolivellante rappresenta un’alternativa eccellente alla cromatura dura, specie quando sono richiesti spessori ridotti e superfici perfettamente lisce.

Vantaggi della nichelatura chimica autolivellante rispetto ad altri trattamenti

Galvanica tradizionale

-

Nessun bisogno di corrente o contatto elettrico, quindi ideale anche per materiali non conduttivi

-

Uniformità superiore, grazie all’azione autolivellante su superfici tridimensionali, fori ciechi o sottosquadra

-

Maggiore adesione su materiali eterogenei o substrati trattati chimicamente

Lucidatura meccanica

-

Evita la deformazione termica o geometrica del componente, particolarmente importante su microstrutture

-

Non rimuove materiale, ma lo deposita con precisione, correggendo imperfezioni topografiche

-

Perfetto per microcomponenti e parti fragili dove la lavorazione meccanica è impossibile

Trattamenti PVD o sputtering

-

Garantisce maggiore adesione, anche su plastica, ceramica e substrati attivati

-

Spessore regolabile in modo accurato, da pochi micron fino a decine, in funzione dell’applicazione

-

Superfici più resistenti all’abrasione e alla corrosione, con maggiore durata funzionale anche in ambienti ostili

Criticità e gestione del processo

Stabilità del bagno

I bagni autolivellanti, essendo formulati con agenti organici complessi e additivi selettivi, risultano più sensibili alla contaminazione rispetto ai bagni standard. È quindi fondamentale:

quindi fondamentale:

-

Filtrare regolarmente per rimuovere particolato metallico, residui e sottoprodotti di reazione

-

Monitorare la carica organica, utilizzando strumenti spettrofotometrici o kit di analisi rapida

-

Sostituire il bagno secondo cicli pianificati per mantenere costanti le prestazioni e la qualità della deposizione

-

Controllare la temperatura e il pH in continuo, per evitare fluttuazioni che influenzano la morfologia del deposito

Controllo della deposizione

Una deposizione non controllata può compromettere le caratteristiche funzionali del rivestimento:

-

Perdita dell’effetto autolivellante, con ricomparsa di microasperità

-

Formazione di zone opache o non uniformi, specialmente su substrati in plastica o ceramica

-

Differenze di spessore non tollerabili nei microcomponenti, che richiedono precisione al micron

-

Incremento della tensione interna del film, con conseguente rischio di cricche o delaminazioni su superfici fragili

Certificazioni e normative di riferimento della nichelatura chimica autolivellante

La nichelatura chimica autolivellante deve spesso rispettare normative e standard internazionali, in particolare quando viene applicata in settori regolamentati come elettronica, medicale e aerospaziale:

-

ISO 4527 – Specifica tecnica per i rivestimenti Ni-P, che definisce requisiti di composizione, adesione, spessore e metodi di prova

-

ASTM B733 – Standard americano per i rivestimenti di nichel chimico, utile per garantire la conformità in ambito automotive e industriale

-

RoHS (Restriction of Hazardous Substances) – Impone limiti sulla presenza di sostanze pericolose nei componenti elettronici, inclusi i rivestimenti

-

REACH – Regolamento europeo che disciplina la registrazione e l’uso sicuro delle sostanze chimiche nei processi industriali

Il rispetto di queste normative è essenziale per assicurare l’idoneità del rivestimento nelle catene di fornitura internazionali e garantire la tracciabilità dei lotti e la sicurezza d’impiego.

Test e controlli di qualità

Verifica dello spessore

-

Sonda magnetica: adatta per misurazioni rapide su substrati ferromagnetici come acciaio e ferro, con accuratezza fino a ±1 µm. Utilizzata in fase di controllo qualità su larga scala.

-

XRF (fluorescenza a raggi X): ideale su materiali non ferromagnetici o non conduttivi, come plastiche o ceramiche rivestite. Permette analisi non distruttive, rapide e altamente ripetibili, anche su geometrie complesse.

Approfondisci il principio della fluorescenza X.

-

Sezioni metallografiche: analisi distruttiva che prevede il taglio e la lucidatura del campione. Consente di osservare con precisione lo spessore, l’uniformità e l’adesione dello strato al substrato attraverso immagini al microscopio ottico o SEM.

Rugosità e finitura superficiale

-

Profilometro ottico o a contatto: misura la rugosità superficiale (Ra), che nel caso della nichelatura autolivellante può scendere sotto i 0,1 µm. Strumentazione indispensabile per applicazioni ottiche e microelettroniche.

-

Microscopia ottica e SEM: permette l’ispezione della superficie per individuare difetti, microcricche, porosità o zone opache. La microscopia elettronica consente risoluzioni fino al nanometro.

Adesione e resistenza

-

Test ASTM D3359: verifica l’adesione del rivestimento tramite metodo a griglia e nastro adesivo. Fondamentale per assicurare la durabilità del film in applicazioni stressanti.

-

Prove in nebbia salina (ASTM B117): simulano l’esposizione a un ambiente corrosivo per valutare la resistenza del film, con risultati superiori alle 1000 ore in condizioni standard.

-

Durezza Vickers (HV) e resistenza all’abrasione: fondamentali per determinare l’idoneità del rivestimento in ambienti ad alto stress meccanico, come utensili di precisione o componenti scorrenti. La durezza post-trattamento può superare i 1000 HV.

Integrazione in cicli produttivi automatizzati

Integrazione della nichelatura chimica autolivellante nei sistemi industriali

La nichelatura chimica autolivellante può essere integrata in diversi tipi di impianti produttivi, a seconda del volume, della complessità dei pezzi e del grado di automazione richiesto:

-

Sistemi batch controllati digitalmente: ideali per piccole e medie produzioni, permettono un’elevata flessibilità nella gestione dei parametri di processo. Il controllo digitale consente di adattare facilmente la ricetta chimica e il tempo di immersione in funzione del componente trattato.

-

Linee automatiche con moduli a immersione e risciacquo: progettate per produzioni in serie, garantiscono uniformità e ripetibilità. Le sequenze di deposito e lavaggio sono programmate con estrema precisione per evitare contaminazioni tra fasi e assicurare l’integrità del rivestimento.

-

Impianti con monitoraggio IoT: integrano sensori per il controllo continuo di pH, temperatura, concentrazione dei reagenti e stato del bagno. L’uso dell’Internet of Things consente di prevedere variazioni di processo, ottimizzare i cicli di manutenzione e ridurre gli scarti. Alcuni sistemi avanzati includono algoritmi di machine learning per regolare automaticamente i dosaggi in base ai dati storici.

Settori in crescita e scenari futuri

La nichelatura chimica autolivellante sta trovando nuove applicazioni in settori ad alto contenuto tecnologico, grazie alle sue straordinarie proprietà di finitura superficiale e precisione:

-

Elettronica indossabile: per la metallizzazione di sensori biometrici, interfacce flessibili e componenti miniaturizzati in polimeri.

-

Microfabbricazione e additive manufacturing: per il rivestimento selettivo di microcomponenti ottenuti tramite stampa 3D ad alta risoluzione.

-

Dispositivi intelligenti e IoT: per l’integrazione di funzionalità conduttive e protettive in oggetti con geometrie complesse o multifunzionali.

Le formulazioni di nuova generazione punteranno a:

-

Additivi nanostrutturati, capaci di migliorare la brillantezza e la stabilità della deposizione

-

Compatibilità con substrati flessibili, come film polimerici o tessuti tecnici

-

Integrazione con trattamenti ibridi, come la doratura selettiva post-nichelatura per aumentare la conducibilità o l’estetica in punti strategici del componente

Queste innovazioni apriranno la strada a nuovi standard applicativi, specialmente nell’ambito biomedicale, fotonico e dell’elettronica stampata.

Conclusione

La nichelatura chimica autolivellante rappresenta oggi una soluzione tecnologica d’eccellenza per ottenere superfici perfette, funzionali e resistenti, su componenti ad altissima precisione. Il suo impiego in settori strategici come la microelettronica, l’ottica e la sensoristica è destinato a crescere esponenzialmente.