Introduzione

La nichelatura chimica multistrato rappresenta una delle evoluzioni più avanzate nel campo dei rivestimenti tecnici, pensata per combinare le migliori proprietà di diversi strati di nichel autocatalitico. Questa tecnologia nasce dall’esigenza di superare i limiti dei rivestimenti a singolo strato, offrendo resistenza alla corrosione, protezione meccanica e versatilità applicativa anche in condizioni operative estreme.

Cos’è la nichelatura chimica multistrato?

Differenze principali tra nichelatura monostrato e multistrato:

-

Composizione

-

Monostrato: utilizza un solo tipo di nichel (generalmente a medio o alto fosforo)

-

Multistrato: alterna strati con contenuti di fosforo differenti (es. basso e alto fosforo)

-

-

Resistenza alla corrosione

-

Monostrato: buona resistenza, ma limitata nel tempo in ambienti critici

-

Multistrato: elevata resistenza, grazie all’effetto barriera delle interfacce

-

-

Complessità del processo

-

Monostrato: processo standard e più semplice da gestire

-

Multistrato: maggiore complessità, richiede controllo ciclico e parametri variabili

-

-

Resistenza a cricche e fatica

-

Monostrato: struttura omogenea, più vulnerabile a propagazione di cricche

-

Multistrato: maggiore resistenza, grazie all’interruzione delle cricche tra gli strati

-

-

Durata in ambienti aggressivi

-

Monostrato: durata moderata

-

Multistrato: durata prolungata, con performance superiori a 2000 ore in test accelerati

-

Struttura del rivestimento multistrato

Vantaggi della nichelatura chimica multistrato

Resistenza alla corrosione migliorata

La nichelatura chimica multistrato offre un livello superiore di protezione contro l’aggressione chimica grazie alla sua struttura a strati alternati. Ogni interfaccia tra uno strato e l’altro agisce come barriera alla diffusione degli agenti corrosivi, limitando il progresso dell’ossidazione nel tempo.

-

Migliore protezione rispetto al nichel ad alto fosforo monostrato, che sebbene efficace può degradarsi più rapidamente in condizioni estreme

-

Le interfacce chimiche disomogenee rallentano la penetrazione degli agenti corrosivi, aumentando la durata del rivestimento

-

Prestazioni eccellenti dimostrate nei test in nebbia salina, con oltre 2000 ore di resistenza senza comparsa di pitting o ossidazione

-

Particolarmente indicato per ambienti altamente aggressivi come impianti navali, piattaforme offshore, infrastrutture marittime e impianti chimici

Resistenza all’usura e durezza modulata

Oltre a proteggere dalla corrosione, la struttura multistrato consente di ottimizzare le proprietà meccaniche del rivestimento, grazie all’alternanza controllata tra strati duri e duttili.

-

Gli strati a basso fosforo aumentano la durezza superficiale, mentre quelli ad alto fosforo assicurano la protezione chimica

-

Con un adeguato trattamento termico, si possono raggiungere durezze fino a 1000 HV, migliorando significativamente la resistenza all’usura

-

Il rivestimento risulta altamente efficace contro abrasione, erosione e sfregamento continuo, anche in ambienti contaminati da particelle solide

-

Indicato per componenti soggetti a contatto e movimento costante come valvole, pistoni, camme, boccole e superfici di scorrimento

Riduzione delle cricche da tensione

La natura stratificata del rivestimento permette una distribuzione più equilibrata delle tensioni meccaniche accumulate durante l’esercizio o in seguito a variazioni termiche.

-

Le interfacce multiple tra gli strati interrompono la propagazione delle cricche e riducono le sollecitazioni concentrate

-

Il rivestimento mostra un miglior comportamento a fatica, con maggiore durata anche sotto cicli di carico e scarico prolungati

-

La struttura multistrato riduce il rischio di delaminazione o fratture da shock termico

-

Ideale per componenti dinamici e critici come ingranaggi, alberi rotanti, cilindri idraulici, con elevate esigenze di stabilità e affidabilità nel tempo

Applicazioni della nichelatura chimica multistrato

Settore automobilistico

Nel comparto automotive, la nichelatura chimica multistrato viene sempre più adottata per proteggere componenti strategici da usura, attrito e corrosione, specialmente nei motori moderni ad alte prestazioni e nei sistemi elettronici avanzati. L’elevata durezza superficiale e la resistenza all’ossidazione garantiscono durabilità anche in ambienti con alte temperature e umidità.

-

Valvole e sedi valvola all’interno di motori turbocompressi, soggette a forti sollecitazioni meccaniche e termiche

-

Componenti del powertrain esposti ad attrito, vibrazioni e presenza di liquidi lubrificanti o refrigeranti

-

Connettori e contatti elettrici montati in zone del veicolo soggette a umidità, salsedine o piogge acide, dove è necessario un rivestimento stabile e conduttivo

Settore aerospaziale

Nel settore aerospaziale, la protezione superficiale ha un’importanza cruciale, non solo per motivi funzionali, ma anche per garantire leggerezza, affidabilità e compatibilità strutturale. La nichelatura multistrato viene scelta per componenti in leghe leggere, spesso soggette a fenomeni di corrosione atmosferica o galvanica.

-

Parti strutturali in alluminio e magnesio esposte a sbalzi di temperatura e umidità a grandi altitudini

-

Elementi critici di impianti idraulici o carburante, dove la tenuta chimica e la resistenza meccanica devono coesistere

-

Rivestimenti protettivi per componenti aerodinamici, elettronici o portanti, dove è richiesta una combinazione di protezione e basso peso

Oil & Gas e ambienti offshore

Nell’industria energetica e in particolare nel comparto Oil & Gas, i componenti sono spesso immersi in ambienti altamente aggressivi, dove sono esposti a H₂S, cloruri, sabbia, pressione e calore. La nichelatura chimica multistrato si dimostra estremamente efficace nel preservare la funzionalità e l’integrità dei materiali anche nelle condizioni più estreme.

-

Strumenti di perforazione e trivellazione sottoposti a usura meccanica e attacco chimico da fluidi corrosivi e fanghi

-

Componenti in acciaio inossidabile operanti in ambienti acidi o ricchi di zolfo, dove si richiede un ulteriore strato protettivo resistente

-

Valvole, flange, giunti e raccordi metallici con esposizione continua a sostanze aggressive, alte pressioni e cicli termici ripetuti, dove la durata del trattamento determina la sicurezza dell’impianto

Parametri di processo nella nichelatura chimica multistrato

Controllo delle sequenze di deposizione

Il cuore del processo di nichelatura chimica multistrato risiede nella gestione precisa e sincronizzata delle sequenze di deposizione, essenziale per garantire una stratificazione uniforme, funzionale e ripetibile. Ogni ciclo deve rispettare parametri chimici e fisici ben definiti, affinché ogni strato mantenga le sue proprietà specifiche (anticorrosione, durezza, adesione, ecc.).

Per ottenere tale precisione, il processo si basa su:

-

Variazione controllata del contenuto di fosforo nel bagno: modificando il rapporto tra sali di nichel e ipofosfito, si ottiene un deposito a basso, medio o alto fosforo

-

Cambio selettivo della soluzione o regolazione dinamica della concentrazione dei reagenti e del pH: attraverso valvole e pompe dosatrici, è possibile adattare la chimica del bagno in tempo reale

-

Utilizzo di moduli di dosaggio multipli e controlli digitali che consentono di passare da una formulazione all’altra senza interruzioni di processo, mantenendo un flusso continuo e coerente

Queste modifiche devono essere perfettamente sincronizzate con variabili operative, tra cui:

-

Il tempo di immersione di ogni strato, che determina lo spessore finale e la distribuzione del fosforo

-

La velocità di agitazione del bagno, fondamentale per evitare zone stagnanti e assicurare uniformità anche su geometrie complesse

-

La temperatura di esercizio, generalmente compresa tra 85°C e 92°C, che incide direttamente sulla velocità di deposizione e la microstruttura del film

-

Il pH del bagno, da mantenere stabile tra 4.5 e 5.2, per garantire reazioni autocatalitiche controllate e costanti

Necessità di automazione

Per ottenere un rivestimento multistrato efficace, stabile e ripetibile, è imprescindibile l’utilizzo di impianti automatizzati ad alta precisione, dotati di sistemi di controllo e gestione integrata. Le variazioni di composizione, le sequenze temporali e le condizioni operative richiedono un livello di coordinamento che non può essere gestito manualmente senza introdurre variabilità.

Gli impianti automatizzati devono essere in grado di:

-

Gestire i cicli di immersione in modo sequenziale e preciso, attivando e disattivando ogni fase di deposizione in base al programma definito

-

Monitorare in continuo parametri come pH, temperatura, concentrazione di reagenti e velocità di flusso, intervenendo in tempo reale su eventuali deviazioni

-

Garantire la ripetibilità tra i lotti, assicurando che ogni componente trattato presenti le stesse caratteristiche tecniche

-

Rendere tracciabili tutti i dati di processo, con log dettagliati utili per la certificazione qualitativa e per l’analisi delle performance nel tempo

Grazie all’automazione, la nichelatura chimica multistrato può essere applicata in modo industriale, con standard elevati e conformità alle norme internazionali più rigorose.

Tecnologie di deposizione e impianti specializzati

Sistemi batch e in linea

La nichelatura chimica multistrato può essere implementata con differenti tipologie di impianto, a seconda del volume di produzione, del grado di automazione richiesto e della complessità dei componenti da trattare. La scelta tra sistemi batch e in linea dipende spesso dal settore industriale e dagli standard qualitativi richiesti.

-

Sistemi batch

Questi impianti sono particolarmente adatti a piccole serie produttive, prototipazione o pezzi singoli ad alto valore tecnico. Il carico e scarico avviene manualmente o in modo semiautomatico, con controllo diretto dei parametri per ogni fase. Sono ideali per trattare componenti di geometria complessa o quando è richiesta massima flessibilità operativa.

Offrono un buon grado di personalizzazione, ma presentano una ripetibilità limitata se non supportati da sensori e strumenti digitali. -

Sistemi in linea automatizzati

Sono progettati per la produzione in serie, con gestione completamente automatica di ogni fase del processo. Integrano robot di movimentazione, sensori digitali, dosatori automatici e sistemi di controllo centralizzato, che garantiscono uniformità e tracciabilità su grandi volumi.

La struttura multi-vasca consente l’esecuzione rapida e precisa delle sequenze multistrato, con possibilità di personalizzazione per diversi lotti o tipologie di componente, riducendo drasticamente i tempi di ciclo e gli errori.

Sistemi a cambio bagno automatico

Gli impianti di nuova generazione per nichelatura multistrato si avvalgono di soluzioni ingegnerizzate per modificare la composizione del bagno in maniera dinamica, adattando la chimica del trattamento a ogni fase del processo.

-

In alcuni casi, si impiega un sistema a vasche multiple, in cui il componente trattato viene trasferito automaticamente da una vasca contenente una formulazione a basso fosforo a un’altra con composizione ad alto fosforo. Questo approccio è semplice da gestire e consente di ottimizzare i tempi di immersione per ogni strato.

-

Le soluzioni più avanzate prevedono l’utilizzo di una sola vasca con chimica variabile, in cui è possibile modificare in tempo reale il contenuto di fosforo, il pH e la concentrazione degli additivi tramite microdosatori computerizzati. Questo consente di evitare trasferimenti meccanici, migliorare la precisione e ridurre lo spazio impiantistico necessario.

Tali tecnologie rappresentano il futuro della nichelatura chimica multistrato, rendendo il processo più flessibile, efficiente e adatto all’integrazione in linee produttive digitalizzate.

Test di qualità del rivestimento multistrato

Analisi metallografica

La verifica della qualità e dell’effettiva struttura multistrato nella nichelatura chimica richiede una serie di analisi specialistiche in grado di confermare la corretta deposizione, la continuità dei rivestimenti e l’integrità delle interfacce. Questi controlli sono essenziali per assicurare le prestazioni richieste in ambienti ad alta criticità.

Le principali tecniche includono:

-

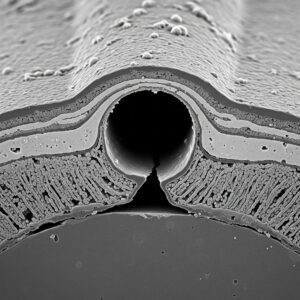

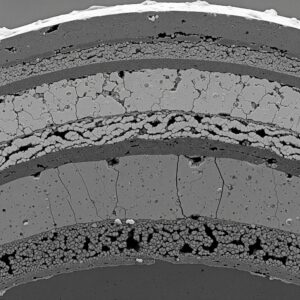

Microscopia ottica e SEM (scanning electron microscopy): consentono di visualizzare la disposizione degli strati, rilevando eventuali discontinuità, porosità o irregolarità nel profilo del rivestimento

-

Microdurezza Vickers: effettuata su ciascun strato, consente di verificare la corretta alternanza tra zone ad alta durezza (basso fosforo) e strati più duttili o amorfi (alto fosforo)

-

Analisi della continuità e adesione interstrato: eseguite attraverso taglio trasversale e osservazione al microscopio per verificare la coesione tra strati e l’assenza di delaminazioni o inclusioni

Queste analisi sono particolarmente importanti quando il rivestimento è destinato a componenti di precisione, per cui anche minime difformità possono compromettere la funzionalità.

Prove di corrosione accelerata

Per validare le prestazioni del rivestimento multistrato in termini di resistenza chimica, si utilizzano prove accelerate che simulano l’esposizione a condizioni ambientali ostili, secondo standard internazionali.

Le principali prove includono:

-

Test in nebbia salina secondo ASTM B117: il rivestimento multistrato è sottoposto a nebbia di cloruro di sodio a 35°C. I migliori trattamenti superano le 2000 ore senza formazione di pitting o ossidazione

-

Immersione in soluzioni acide o saline: test condotti in ambienti controllati con acqua marina sintetica, solfuri, acidi deboli e forti, per simulare condizioni reali di impiego (settori navali, chimici, oil & gas)

-

Test ciclici umido-secco: alternanza di fasi di immersione e asciugatura per riprodurre l’alternanza termica e di umidità, tipica di ambienti industriali o esterni

Queste prove permettono di confrontare comportamenti a lungo termine e validare la superiorità dei rivestimenti multistrato rispetto alle tecnologie monostrato.

Misurazione dello spessore

La misurazione dello spessore totale e parziale degli strati è fondamentale per garantire la conformità alle specifiche tecniche e assicurare una protezione uniforme.

Le metodologie utilizzate comprendono:

-

Fluorescenza a raggi X (XRF): tecnica non distruttiva e altamente precisa, permette la lettura dello spessore anche su geometrie complesse

-

Micrometri magnetici o correnti parassite: adatti per substrati metallici conduttivi, permettono letture rapide ma meno adatte in presenza di più strati sovrapposti

-

Analisi sezionale dopo taglio metallografico: la sezione trasversale del pezzo viene analizzata al microscopio per misurare gli spessori individuali degli strati, ideale per validare la regolarità della stratificazione

Combinando queste tecniche, è possibile assicurare che ogni fase del trattamento multistrato sia eseguita in modo controllato, ripetibile e conforme agli standard richiesti dal settore di applicazione.

Normative e standard applicabili

La nichelatura chimica multistrato, sebbene più recente di quella standard, è ormai regolamentata da norme internazionali che ne garantiscono qualità e tracciabilità.

Principali riferimenti normativi

-

ASTM B733 – Standard per nichel chimico autocatalitico su metalli

Per maggiori dettagli sui requisiti tecnici del rivestimento secondo norma ASTM B733, è possibile consultare la documentazione ufficiale sul sito ASTM.

-

MIL-C-26074E – Norma militare USA per nichel chimico su componenti ad alta affidabilità

-

ISO 4527 – Specifica internazionale per nichelatura chimica Ni-P

-

AMS 2404 – Specifica aerospaziale americana per rivestimenti multistrato

Requisiti di qualità

Le aziende che eseguono trattamenti multistrato devono disporre di:

-

Certificazioni ISO 9001 (qualità) e ISO 14001 (ambiente)

-

Tracciabilità dei lotti di lavorazione

-

Laboratori interni per controllo metallografico e prove di corrosione

Sostenibilità e gestione ambientale del processo

Minore impatto ambientale

Rispetto ad altri trattamenti protettivi (come cromatura o zincatura galvanica), la nichelatura chimica multistrato:

-

Utilizza meno energia elettrica, essendo un processo autocatalitico

-

Genera meno rifiuti pericolosi, grazie ai bagni rigenerabili

-

Riduce la produzione di fanghi, perché il metallo non è consumato per via anodica

Sistemi di trattamento reflui

Impianti evoluti sono dotati di:

-

-

Filtri a carboni attivi e resine a scambio ionico

-

Trattamenti a ciclo chiuso per recupero dei metalli

-

Neutralizzazione chimica controllata conforme al D.Lgs. 152/2006

-

Confronto tra nichelatura chimica multistrato e altri trattamenti

Nichelatura chimica monostrato vs multistrato

La scelta tra nichelatura chimica monostrato e multistrato dipende da fattori come l’ambiente operativo, il tipo di componente e le prestazioni richieste. Di seguito, un confronto punto per punto:

-

Struttura

-

Monostrato: singolo strato di nichel-fosforo (Ni-P), generalmente a medio o alto fosforo

-

Multistrato: alternanza di strati con contenuto di fosforo differente (alto/basso), disposti in sequenza strategica

-

-

Resistenza alla corrosione

-

Monostrato: buona se ad alto contenuto di fosforo, ma vulnerabile nel lungo periodo in ambienti aggressivi

-

Multistrato: eccellente, grazie all’effetto barriera generato dalle interfacce disomogenee tra gli strati

-

-

Resistenza all’usura

-

Monostrato: limitata, dipende dalla durezza specifica del rivestimento e spesso richiede post-trattamento

-

Multistrato: elevata, grazie alla combinazione di strati duri (basso fosforo) e strati più duttili (alto fosforo)

-

-

Applicazione

-

Monostrato: ampiamente usato in componenti elettronici, meccanici e per esigenze generiche di protezione

-

Multistrato: preferito in settori ad alto stress chimico e meccanico, come oil & gas, navale e aerospaziale

-

-

Complessità del processo

-

Monostrato: media, con controllo chimico standard e impianti semplici

-

Multistrato: alta, richiede controllo ciclico e preciso dei parametri chimico-fisici, spesso con automazione avanzata

-

Cromatura dura vs nichelatura chimica multistrato

Anche se spesso confrontata con la cromatura dura, la nichelatura chimica multistrato presenta vantaggi tecnici e ambientali:

-

Assenza di cromo esavalente, sostanza altamente tossica e soggetta a forti restrizioni normative

-

Deposizione più uniforme, anche su geometrie complesse o cavità

-

Compatibilità con substrati leggeri (alluminio, magnesio), dove la cromatura può fallire

-

Migliore adesione su plastiche e ceramiche (con primerizzazione adeguata)

Casi applicativi reali

1. Settore navale – Valvole in acciaio inox

Un’azienda produttrice di valvole per impianti navali ha sostituito la nichelatura standard con un ciclo multistrato:

-

Alternanza 7 strati Ni-P con variazione di fosforo (3–12%)

-

Esposizione a nebbia salina: 2800 ore senza ossidazione

-

Riduzione delle sostituzioni annuali del 40%

-

Aumento della vita utile da 3 a oltre 8 anni

2. Elettronica di potenza – Dissipatori su alluminio

Su dissipatori in alluminio anodizzato 6061 è stata applicata una nichelatura chimica multistrato:

-

Tre strati alternati (duro–resistente–duro)

-

Ridotta resistenza di contatto elettrico

-

Compatibilità con saldatura a stagno

-

Ottima schermatura EMI su frequenze critiche

3. Automotive – Pistoni per motori turbo

Nel reparto R&D di un costruttore auto, sono stati trattati pistoni in acciaio sinterizzato per ridurre usura e ossidazione:

-

Struttura multistrato con strati superficiali induriti

-

Trattamento termico a 400°C per massimizzare la durezza

-

Dopo 100.000 km, nessun degrado funzionale o corrosivo

-

Produzione seriale introdotta su due modelli ad alte prestazioni

Conclusione

La nichelatura chimica multistrato si conferma una tecnologia di frontiera nel panorama dei trattamenti superficiali. Grazie alla sua capacità di combinare resistenza chimica, durezza e durabilità, rappresenta la scelta ideale per applicazioni in ambienti severi, su componenti complessi o soggetti a cicli di lavoro intensi.

Le sue principali aree di vantaggio comprendono:

-

Barriera anticorrosiva avanzata, superiore alla nichelatura tradizionale

-

Durezza controllata e personalizzabile in base agli strati

-

Applicabilità su materiali e geometrie complesse, anche non conduttive

-

Compatibilità con normative internazionali e ridotto impatto ambientale

Per le aziende che puntano a qualità, affidabilità e innovazione, la nichelatura multistrato non è solo un’opzione: è una leva strategica di differenziazione tecnologica.

Tipologie di strati alternati

Tipologie di strati alternati