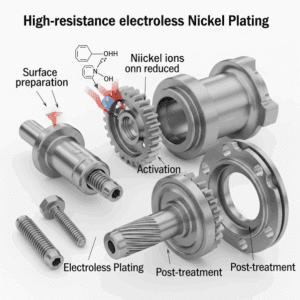

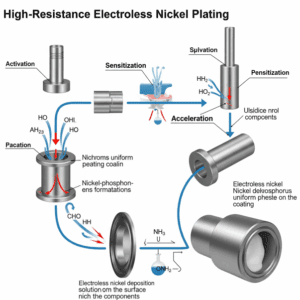

La nichelatura chimica ad alta resistenza è un trattamento superficiale utilizzato per rivestire materiali metallici con uno strato uniforme di nichel. A differenza della nichelatura elettrolitica, questo processo non richiede corrente elettrica ma avviene tramite una reazione chimica autonoma.

Come funziona la nichelatura chimica

Come funziona la nichelatura chimica

Il processo si basa sulla deposizione autocatalitica del nichel, ottenuta mediante l’impiego di un bagno chimico contenente nichel solfato, sodio ipofosfito (che funge da agente riducente), complessanti e stabilizzanti. Durante la reazione, il nichel si deposita senza l’uso di corrente elettrica, garantendo una copertura omogenea anche su superfici irregolari, fori ciechi e filettature interne, dove la nichelatura elettrolitica risulterebbe meno efficace. Questo rende il trattamento particolarmente indicato per componenti meccanici di precisione e per applicazioni in ambienti aggressivi.

Uniformità e controllo dello spessore

Uno dei maggiori vantaggi è la perfetta uniformità dello strato di rivestimento, con spessori controllabili al micrometro, anche su superfici complesse. Questa caratteristica è fondamentale per garantire la funzionalità di componenti meccanici ad alta precisione, in cui anche minime variazioni dimensionali potrebbero compromettere l’assemblaggio, il movimento o l’efficienza del sistema. Inoltre, la costanza dello spessore riduce la necessità di rilavorazioni meccaniche post-trattamento, ottimizzando tempi e costi di produzione.

Vantaggi della nichelatura chimica ad alta resistenza

Questo tipo di trattamento offre numerosi benefici, tra cui elevata resistenza all’usura, alla corrosione e agli agenti chimici, che lo rendono ideale per applicazioni in settori ad alta criticità come l’aerospaziale, il militare, il medicale e l’automobilistico. In questi ambiti, l’affidabilità dei componenti è essenziale per garantire prestazioni costanti nel tempo, sicurezza e conformità alle normative. Inoltre, la capacità di proteggere materiali diversi senza alterarne le caratteristiche strutturali consente l’impiego della nichelatura chimica ad alta resistenza in progetti altamente specializzati e soggetti a stress meccanici e termici estremi.

Resistenza all’usura e all’abrasione

Il rivestimento in nichel fosforo ad alta resistenza garantisce una notevole durezza superficiale, che può raggiungere i 1000 HV se sottoposto a trattamento termico, rendendolo ideale per applicazioni soggette a stress meccanici continui. Questa elevata durezza protegge i componenti da usura abrasiva, graffi, sfregamenti e deformazioni, anche in presenza di movimenti ciclici, carichi ripetuti o contatti metallici diretti. Inoltre, riduce significativamente il coefficiente d’attrito, contribuendo a migliorare l’efficienza del sistema e a prolungare la vita utile dei pezzi trattati, riducendo i costi di manutenzione e sostituzione.

Elevata resistenza alla corrosione

Grazie all’assenza di porosità e alla struttura amorfa del nichel depositato, il trattamento crea una barriera compatta e continua che impedisce la penetrazione di sostanze corrosive. Questo garantisce una protezione superiore contro agenti chimici aggressivi, acqua salmastra, vapori industriali, solventi organici e acidi deboli. È particolarmente utile in ambienti marini, impianti chimici o settori industriali esposti a sostanze corrosive, dove i materiali non trattati andrebbero incontro a ossidazione precoce, degrado superficiale e perdita di funzionalità. La resistenza chimica del rivestimento permette anche una maggiore stabilità nel tempo, riducendo gli interventi di manutenzione.

Adesione e compatibilità con diversi materiali

Il rivestimento aderisce in modo uniforme e duraturo a una vasta gamma di substrati, tra cui acciaio, alluminio, titanio, rame e persino plastica, previa applicazione di uno specifico pretrattamento chimico. Questa ampia compatibilità consente di impiegare la nichelatura chimica ad alta resistenza in settori industriali estremamente diversificati, dalla meccanica di precisione alla componentistica elettronica, fino alla produzione di dispositivi medici. La capacità di trattare materiali differenti senza comprometterne le proprietà strutturali o funzionali amplia le possibilità progettuali e rende il trattamento una soluzione tecnica strategica per proteggere componenti complessi e multimetallo.

Trattamenti termici post-deposizione

Dopo la nichelatura, il componente può essere sottoposto a un trattamento termico controllato, solitamente a temperature comprese tra 300 e 400 °C, con lo scopo di incrementare la durezza del rivestimento. Questo processo favorisce la cristallizzazione della lega nichel-fosforo, trasformandola da amorfa a microcristallina, e portando la durezza superficiale a valori paragonabili a quelli dei carburi metallici. Il trattamento termico migliora anche la resistenza all’usura e alla deformazione plastica, rendendo il rivestimento adatto a condizioni operative estreme, come attrito elevato, sollecitazioni meccaniche ripetute o ambienti ad alta temperatura.

Il ruolo della tempra

Riscaldando il pezzo a una temperatura compresa tra 300 e 400 °C, si attiva un processo di cristallizzazione del nichel fosforoso, che trasforma la struttura inizialmente amorfa del rivestimento in una matrice microcristallina più compatta e resistente. Questo cambiamento strutturale consente di raggiungere livelli di durezza elevatissimi, comparabili a quelli dei carburi di tungsteno, noti per la loro resistenza estrema. Oltre a migliorare la resistenza all’abrasione, il trattamento incrementa anche la stabilità meccanica del componente, rendendolo più adatto a sopportare carichi ciclici, vibrazioni e attriti intensi in ambienti industriali impegnativi.

Controllo delle proprietà meccaniche

Il trattamento termico consente di personalizzare le proprietà del rivestimento in base alle specifiche esigenze applicative. Regolando temperatura e tempi di esposizione, è possibile modulare con precisione la durezza, la tenacità e l’adesione del deposito, ottenendo un equilibrio ottimale tra resistenza meccanica e flessibilità strutturale. Questo rende il trattamento particolarmente utile per componenti soggetti a sollecitazioni variabili, dove è fondamentale evitare rotture fragili o distacchi del rivestimento. L’adattabilità del processo garantisce prestazioni elevate in una vasta gamma di settori, da quello automobilistico a quello aerospaziale, fino alla produzione di stampi e utensili ad alta precisione.

Applicazioni della nichelatura chimica ad alta resistenza

Applicazioni della nichelatura chimica ad alta resistenza

I campi di impiego di questo trattamento sono numerosi e trasversali, in particolare in quei contesti in cui si richiedono prestazioni elevate, affidabilità nel tempo e resistenza a condizioni estreme. La nichelatura chimica ad alta resistenza è fondamentale per garantire la protezione di componenti soggetti a usura meccanica, corrosione, attrito e stress termici. Viene utilizzata in ambiti industriali ad alto contenuto tecnologico, come automotive, aerospaziale, medicale, energetico e oil & gas, dove l’integrità delle superfici è cruciale per il funzionamento sicuro ed efficiente dei sistemi. La versatilità del trattamento ne consente inoltre l’applicazione su pezzi singoli o grandi serie.

Settore automobilistico

Nel comparto automotive, la nichelatura chimica ad alta resistenza trova largo impiego per proteggere componenti meccanici critici come ingranaggi, alberi motore, valvole, pompe e parti soggette a lubrificazione scarsa. Il rivestimento garantisce una barriera efficace contro usura, corrosione e attriti elevati, mantenendo costanti nel tempo le prestazioni del veicolo. Questo si traduce in una maggiore affidabilità operativa, una riduzione significativa degli interventi di manutenzione, e un allungamento della vita utile dei componenti, contribuendo a ridurre i fermi macchina e i costi complessivi di gestione della flotta. Ideale anche per applicazioni in condizioni ambientali critiche.

Industria aerospaziale e militare

In questi settori altamente tecnologici, come l’aerospaziale e il militare, la nichelatura chimica ad alta resistenza viene applicata su componenti strutturali, parti mobili di aerei e strumentazione sensibile che richiedono precisione, affidabilità e protezione duratura. Il rivestimento garantisce stabilità dimensionale anche in condizioni di forti escursioni termiche, resiste a vibrazioni e carichi dinamici, e contribuisce a mantenere peso contenuto, caratteristica essenziale in applicazioni aeronautiche. Inoltre, la resistenza alla corrosione e all’ossidazione lo rende ideale per ambienti estremi, come alte quote, umidità costante o presenza di agenti chimici aggressivi.

Conclusione

La nichelatura chimica ad alta resistenza si conferma una soluzione tecnologica avanzata e altamente performante per il trattamento superficiale dei metalli. Grazie alla sua uniformità, resistenza meccanica e chimica, versatilità di applicazione e capacità di adattamento a diverse condizioni operative, rappresenta una scelta strategica per tutte le realtà industriali che richiedono affidabilità, precisione e durata nel tempo. Che si tratti di componenti per l’automotive, l’aerospaziale o altri settori critici, questo trattamento è in grado di ottimizzare le prestazioni e ridurre i costi di manutenzione, migliorando la competitività dei prodotti finiti.