La nichelatura chimica ad alta durezza è una tecnica di rivestimento superficiale utilizzata per migliorare la resistenza all’usura e la durabilità dei componenti metallici. Questo trattamento è particolarmente efficace in settori industriali dove i materiali sono soggetti a stress meccanici, sfregamenti e corrosione. In questo articolo, esploreremo le caratteristiche, i vantaggi e le applicazioni della nichelatura ad alta durezza.

Cos’è la nichelatura chimica ad alta durezza

Cos’è la nichelatura chimica ad alta durezza

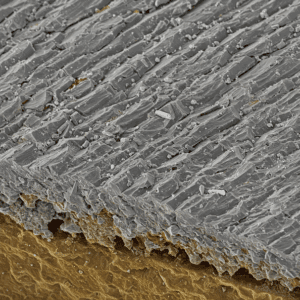

La nichelatura chimica è un processo di deposizione autocatalitica del nichel su superfici metalliche, senza l’uso di corrente elettrica. Questo metodo utilizza una reazione chimica redox per creare un rivestimento uniforme. Quando parliamo di alta durezza, ci riferiamo a trattamenti che raggiungono una durezza superficiale elevata, solitamente superiore a 900 HV, grazie a specifiche formulazioni e trattamenti termici post-deposizione.

Caratteristiche principali

- Elevata durezza: generalmente tra 900 e 1000 HV dopo trattamento termico

- Uniformità del rivestimento: copertura omogenea anche su superfici complesse

- Eccellente adesione: il rivestimento è stabile anche sotto sollecitazioni meccaniche

- Resistenza alla corrosione: buona protezione contro ossidazione e agenti chimici

- Bassa porosità: garantisce una superficie liscia e compatta

Vantaggi della nichelatura chimica ad alta durezza

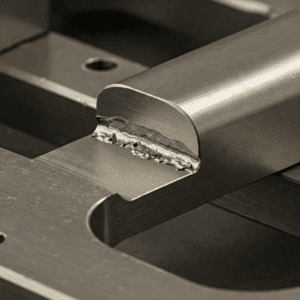

Resistenza all’usura e agli impatti

Il principale vantaggio della nichelatura ad alta durezza è la sua eccezionale resistenza all’usura meccanica, anche in presenza di attrito continuo o impatti ripetuti. Questa caratteristica è fondamentale per garantire la longevità dei componenti, soprattutto in contesti industriali dove le superfici sono sottoposte a sollecitazioni cicliche o movimenti costanti. La durezza elevata (fino a 1000 HV dopo trattamento termico) permette di mantenere una stabilità dimensionale ottimale, prevenendo deformazioni e garantendo un’affidabilità prolungata.

Questo trattamento risulta particolarmente utile per componenti meccanici critici, come alberi motore, cuscinetti, ingranaggi e parti rotanti, che devono sopportare sollecitazioni dinamiche senza perdere le loro caratteristiche di resistenza e compattezza. Inoltre, la durabilità migliorata riduce la frequenza degli interventi di manutenzione, ottimizzando i costi operativi e garantendo prestazioni costanti nel tempo.

Componenti tipici che beneficiano del trattamento:

- Ingranaggi e cuscinetti: soggetti a movimenti rotatori e carichi ciclici

- Alberi motore: esposti a sfregamenti continui

- Stampi e matrici: resistenti all’usura da pressatura e deformazione

Maggiore durata operativa

Grazie alla sua elevata resistenza all’usura, la nichelatura ad alta durezza rappresenta una soluzione ottimale per migliorare la durabilità dei componenti industriali, prolungando significativamente la loro vita utile. Questo trattamento consente di ridurre al minimo i fenomeni di abrasione, sfregamento e impatti ripetuti, garantendo una protezione continua anche in condizioni operative gravose.

Il vantaggio più evidente è la riduzione dei costi di manutenzione, poiché i componenti trattati richiedono meno interventi di riparazione o sostituzione, aumentando così l’efficienza produttiva. Questo aspetto è particolarmente significativo nei settori che utilizzano apparecchiature soggette a movimenti ciclici e attriti intensi, come l’automotive, dove vengono trattati alberi motore, ingranaggi e componenti di trasmissione.

Nell’industria meccanica, la nichelatura ad alta durezza è fondamentale per la protezione di utensili da taglio, macchine utensili e stampi, aumentando la resistenza alle sollecitazioni meccaniche e assicurando un funzionamento ottimale nel lungo periodo.

Elevata durezza dopo trattamento termico

Dopo la fase di deposizione della nichelatura chimica, il trattamento termico rappresenta un passaggio cruciale per ottenere una durezza superficiale estremamente elevata, che può raggiungere fino a 1000 HV. Questo processo consiste nel riscaldare il rivestimento a temperature comprese tra 300°C e 400°C per un periodo di tempo prestabilito. Durante il trattamento, il rivestimento subisce una trasformazione strutturale, passando da una fase inizialmente più morbida a una struttura più compatta e resistente.

Questo indurimento rende lo strato nichelato adatto a contesti industriali ad alta sollecitazione, come impianti dove sono presenti movimenti meccanici continui, impatti ripetuti o forti pressioni. La durezza aumentata migliora notevolmente la resistenza all’usura, prevenendo deformazioni e garantendo una maggiore stabilità dimensionale. Grazie a questo trattamento, i componenti rivestiti possono resistere più a lungo anche in ambienti aggressivi, riducendo la necessità di manutenzione frequente e prolungando la durata operativa delle apparecchiature.

Tecniche di trattamento per ottenere l’alta durezza

Processo di deposizione

La deposizione nella nichelatura chimica ad alta durezza avviene tramite un bagno chimico appositamente formulato, contenente ioni di nichel e un agente riducente come il sodio ipofosfito. Questo processo utilizza una reazione autocatalitica, in cui il nichel viene ridotto e depositato sulla superficie metallica senza l’uso di corrente elettrica. Grazie a questa caratteristica, si ottiene una copertura uniforme e continua, indipendentemente dalla geometria del pezzo trattato.

Il meccanismo di deposizione è basato sulla formazione di un film protettivo compatto, che aderisce saldamente alla superficie. Durante il processo, il sodio ipofosfito agisce come agente catalizzante, favorendo la riduzione chimica del nichel in forma metallica. Questa tecnica permette di rivestire in modo efficace anche superfici complesse o difficili da raggiungere, garantendo uno strato protettivo omogeneo e resistente.

La copertura uniforme ottenuta evita la formazione di accumuli o difetti di spessore, assicurando una protezione costante su tutta l’area trattata. Questo rende la nichelatura chimica ad alta durezza ideale per componenti che richiedono affidabilità meccanica e resistenza all’usura anche in condizioni operative gravose.

Trattamento termico post-deposizione

Dopo la fase di deposizione del rivestimento, il componente viene sottoposto a un trattamento termico a temperature comprese tra 300°C e 400°C. Questo passaggio è fondamentale per trasformare la struttura del rivestimento, aumentando significativamente la sua durezza, che può raggiungere valori fino a 1000 HV.

Durante il trattamento, il calore promuove la cristallizzazione del rivestimento, rendendolo più compatto e resistente. Questo processo consente di stabilizzare la struttura cristallina, eliminando eventuali tensioni residue generate durante la fase di deposizione chimica.

Inoltre, l’incremento della durezza superficiale garantisce una maggiore resistenza meccanica, fondamentale per componenti sottoposti a sollecitazioni dinamiche, sfregamenti o impatti ripetuti. Il trattamento termico, quindi, non solo migliora la durabilità del rivestimento, ma ottimizza anche le sue prestazioni in condizioni operative difficili, riducendo il rischio di usura precoce o deformazioni.

Questa fase finale è indispensabile per assicurare un rivestimento con caratteristiche meccaniche superiori, adatto a contesti industriali ad alta sollecitazione.

Controllo della composizione chimica

Per ottenere un’alta durezza nella nichelatura chimica, è fondamentale monitorare con precisione la composizione del bagno chimico. La percentuale di fosforo deve essere attentamente regolata, mantenendosi generalmente tra il 5% e il 9%. Questa specifica composizione permette di ottenere un rivestimento con caratteristiche meccaniche ottimali, garantendo una maggiore resistenza all’usura e una durezza superficiale elevata dopo il trattamento termico.

La presenza di fosforo, infatti, contribuisce alla formazione di una struttura cristallina compatta durante il processo di deposizione. Un contenuto troppo basso potrebbe compromettere la resistenza alla corrosione, mentre un eccesso di fosforo potrebbe ridurre la durezza finale del rivestimento.

Per mantenere costante la composizione del bagno, si utilizzano sensori e controlli automatizzati che monitorano i parametri chimici in tempo reale, garantendo un processo di deposizione uniforme e qualitativamente stabile. Questo approccio permette di ottenere un rivestimento robusto, ideale per applicazioni industriali che richiedono durabilità e resistenza meccanica.

Applicazioni della nichelatura chimica ad alta durezza

Industria meccanica

Nell’industria meccanica, la nichelatura ad alta durezza rappresenta una soluzione indispensabile per migliorare la durabilità e l’efficienza operativa dei componenti soggetti a stress meccanico. Grazie alla sua elevata resistenza all’usura e alla capacità di sopportare impatti e attriti prolungati, questo trattamento viene ampiamente impiegato in contesti industriali dove le sollecitazioni dinamiche sono costanti.

Un esempio tipico riguarda gli utensili da taglio, come frese, punte e lame, che traggono vantaggio dalla migliorata resistenza all’abrasione, garantendo una maggiore precisione di lavorazione e una vita utile più lunga.

Anche le parti di macchine utensili, come guide lineari e rulli, beneficiano della nichelatura ad alta durezza, che riduce l’usura causata da movimenti ripetitivi e continui.

Inoltre, i componenti soggetti a carichi dinamici, come camme e pistoni, risultano protetti dagli effetti negativi dell’attrito ciclico, preservando la loro integrità strutturale e assicurando prestazioni costanti nel tempo. Questo trattamento consente quindi di ridurre i tempi di fermo per manutenzione, ottimizzando l’efficienza produttiva dell’impianto.

Automotive

Nel settore automobilistico, la nichelatura ad alta durezza trova ampio impiego grazie alla sua capacità di migliorare la resistenza meccanica e proteggere i componenti soggetti a stress continuo. Questo trattamento è particolarmente efficace per garantire la durabilità e l’affidabilità delle parti meccaniche dei veicoli, soprattutto in condizioni operative impegnative.

Tra le principali applicazioni troviamo le parti motore, come alberi a camme e bielle, che devono resistere a movimenti rotatori continui e elevate sollecitazioni meccaniche. La nichelatura assicura una protezione superiore contro l’usura, mantenendo costanti le prestazioni.

Nei sistemi di trasmissione, la nichelatura ad alta durezza contribuisce a migliorare la resistenza alla fatica dei componenti come ingranaggi e giunti, riducendo il rischio di cedimenti prematuri e garantendo una trasmissione fluida della potenza.

Anche gli elementi di sospensione, come bracci oscillanti e snodi, beneficiano della protezione contro l’attrito e la corrosione, garantendo una maggiore durata operativa e un miglior comfort di guida. Grazie a queste caratteristiche, il trattamento contribuisce a ridurre i costi di manutenzione e ad aumentare l’affidabilità complessiva del veicolo.

Produzione di stampi

Nella produzione di stampi e matrici, la nichelatura ad alta durezza rappresenta una soluzione ideale per garantire prestazioni ottimali e longevità operativa. Grazie alla sua elevata resistenza all’usura meccanica, questo trattamento permette di proteggere le superfici soggette a sollecitazioni ripetitive, come quelle impiegate nei processi di stampaggio a freddo o a caldo.

La durata prolungata contro l’usura riduce sensibilmente i fenomeni di abrasione e deformazione, mantenendo intatte le proprietà geometriche degli stampi anche dopo numerosi cicli di utilizzo. Questo consente di prolungare la vita operativa delle attrezzature, evitando frequenti interventi di manutenzione straordinaria.

Inoltre, la superficie liscia e levigata garantita dalla nichelatura facilita il distacco dei materiali stampati, riducendo l’attrito durante l’estrazione dei pezzi. Ciò è particolarmente importante nella lavorazione di materiali come plastica, gomma e metalli, dove una superficie non ottimale potrebbe compromettere la qualità del prodotto finale.

L’utilizzo di questo trattamento, quindi, non solo migliora le prestazioni produttive, ma contribuisce anche a ridurre i tempi di inattività tra i cicli, aumentando l’efficienza complessiva dell’impianto.

Sfide e limitazioni

Sfide e limitazioni

Necessità di trattamento termico

Per raggiungere l’elevata durezza tipica della nichelatura chimica ad alta durezza, è indispensabile eseguire un trattamento termico post-deposizione. Questo passaggio, effettuato a temperature comprese tra 300°C e 400°C, consente di trasformare la struttura amorfa del rivestimento in una configurazione più compatta e resistente, portando la durezza superficiale fino a 1000 HV.

L’aumento dei tempi di lavorazione dovuto al trattamento termico è un aspetto da considerare nella pianificazione dei processi produttivi. Tuttavia, trascurare questo passaggio può compromettere gravemente la resistenza meccanica del rivestimento, lasciandolo vulnerabile a usura, deformazioni e sfregamenti continui.

In assenza del trattamento termico, il rivestimento risulta più morbido e fragile, con un rischio maggiore di deterioramento precoce durante l’uso in ambienti ad alta sollecitazione meccanica. Pertanto, il trattamento termico è essenziale per garantire la longevità e l’affidabilità dei componenti rivestiti, soprattutto in settori come l’automotive, l’industria meccanica e la produzione di utensili.

Fragilità alle alte temperature

Nonostante l’alta durezza ottenuta tramite il trattamento termico, il rivestimento di nichelatura chimica ad alta durezza può manifestare una certa fragilità quando viene esposto a temperature superiori a 400°C. Questo fenomeno è dovuto alla struttura cristallina del rivestimento che, a causa del calore eccessivo, subisce modificazioni che riducono la resistenza meccanica.

In queste condizioni, il materiale diventa più soggetto a fratture e microfessurazioni, compromettendo la sua integrità strutturale. Questa caratteristica limita l’uso della nichelatura ad alta durezza in ambienti industriali dove sono presenti temperature elevate e cicli termici continui, come nei forni industriali, nei motori ad alte prestazioni o nelle turbine a gas.

Per applicazioni che richiedono una stabilità termica superiore, è preferibile optare per nichelature alternative o trattamenti superficiali specifici in grado di mantenere una buona tenacità anche in condizioni di calore estremo.

Costi elevati

A causa del trattamento termico necessario per ottenere l’elevata durezza e del rigoroso controllo della composizione chimica del bagno di deposizione, la nichelatura ad alta durezza risulta significativamente più costosa rispetto ad altre tecniche di rivestimento. Il processo richiede infatti una fase aggiuntiva di riscaldamento a temperature comprese tra 300°C e 400°C, che comporta un consumo energetico rilevante e l’uso di apparecchiature specializzate.

Inoltre, per garantire una durezza ottimale, è fondamentale mantenere una composizione precisa del bagno chimico, monitorando attentamente la percentuale di fosforo e l’omogeneità degli additivi. Questo controllo continuo richiede strumentazioni avanzate e personale qualificato, incrementando i costi operativi.

Di conseguenza, l’intero processo di nichelatura ad alta durezza risulta più oneroso rispetto a metodi come la nichelatura a medio o basso fosforo, ma i benefici in termini di resistenza meccanica e durabilità spesso giustificano l’investimento, soprattutto in settori dove la prestazione a lungo termine è fondamentale.

Conclusioni

La nichelatura chimica ad alta durezza è una tecnologia avanzata che offre prestazioni eccezionali in termini di resistenza all’usura e durabilità dei componenti. Sebbene richieda un trattamento termico aggiuntivo, i benefici in termini di affidabilità e lunga durata superano ampiamente i costi e gli sforzi di produzione.

Grazie alla sua elevata durezza, la nichelatura trova largo impiego nei settori meccanico, automobilistico e della produzione di utensili, garantendo componenti più resistenti e affidabili. Investire in questa tecnologia significa ridurre i costi di manutenzione e prolungare la vita operativa delle apparecchiature.