La nichelatura chimica a basso fosforo è una tecnologia di trattamento superficiale che consente di rivestire metalli con uno strato sottile e uniforme di nichel. Questa variante si distingue per il contenuto ridotto di fosforo (inferiore al 5%) nel bagno di deposizione, offrendo prestazioni specifiche ideali per alcuni impieghi tecnici e industriali.

Cos’è la nichelatura chimica a basso fosforo

Cos’è la nichelatura chimica a basso fosforo

La nichelatura chimica è un processo autocatalitico che consente la deposizione uniforme di nichel su superfici metalliche senza l’impiego di corrente elettrica. Nella variante a basso contenuto di fosforo (inferiore al 5%), il rivestimento ottenuto presenta caratteristiche specifiche, come maggiore durezza a freddo, ottima adesione al substrato e buona conducibilità elettrica. A differenza delle versioni a medio o alto fosforo, questo tipo di trattamento è meno resistente alla corrosione, ma offre prestazioni eccellenti in ambito meccanico e tribologico, risultando ideale per componenti soggetti a sfregamento, usura o contatto metallico prolungato.

Caratteristiche principali

Il contenuto di fosforo inferiore al 5% conferisce al rivestimento una maggiore durezza già a freddo, senza necessità di trattamenti termici post-processo. Questa caratteristica lo rende adatto a componenti soggetti a usura intensa. Inoltre, la buona conduttività elettrica lo rende ideale per applicazioni elettroniche e meccaniche di precisione. Tuttavia, la resistenza alla corrosione è inferiore rispetto ai rivestimenti ad alto fosforo, motivo per cui è preferito in contesti dove prevalgono stress meccanici piuttosto che ambienti chimicamente aggressivi. In sintesi, è una soluzione tecnica ad alte prestazioni per usi specifici.

Vantaggi della nichelatura chimica a basso fosforo

Elevata durezza e resistenza all’usura

Uno dei principali vantaggi del rivestimento a basso fosforo è la sua elevata durezza intrinseca, che può superare i 600 HV anche senza trattamento termico, offrendo ottime prestazioni già allo stato as-deposited. Questa caratteristica lo rende ideale per componenti soggetti a sollecitazioni meccaniche intense, come sfregamento, attrito continuo o carichi ciclici. È particolarmente apprezzato in settori dove l’usura è una delle cause principali di degrado dei materiali, contribuendo a prolungare la vita utile dei pezzi e a ridurre la necessità di manutenzioni frequenti. La durezza elevata garantisce anche una maggiore resistenza a graffi, incisioni e deformazioni superficiali.

Migliore adesione al substrato

Il rivestimento a basso fosforo presenta un’eccellente adesione al metallo base, che si traduce in una stabilità dimensionale duratura e in una forte resistenza alla delaminazione anche in condizioni operative particolarmente critiche. È efficace in presenza di vibrazioni continue, pressioni elevate, carichi dinamici o variazioni termiche improvvise, tipiche di ambienti industriali complessi. Questo comportamento affidabile lo rende adatto per componenti strutturali o funzionali, garantendo uniformità di prestazioni nel tempo e una significativa riduzione del rischio di distacco o cedimento del rivestimento, anche su superfici complesse o sottoposte a sollecitazioni multidirezionali.

Conducibilità elettrica

A differenza delle varianti ad alto fosforo, la nichelatura chimica a basso fosforo conserva una migliore conducibilità elettrica, grazie alla minore presenza di composti fosforosi che riducono la resistività del rivestimento. Questa caratteristica la rende particolarmente adatta per componenti elettrici ed elettronici che necessitano di un rivestimento protettivo ma che devono garantire al contempo una bassa resistenza al passaggio di corrente. Viene spesso impiegata per connettori, contatti, morsetti e componenti sensibili, assicurando una protezione duratura senza compromettere le prestazioni elettriche del dispositivo. In questo modo, si ottiene una combinazione ideale di resistenza meccanica e conduttività, essenziale per applicazioni ad alta precisione.

Limiti e considerazioni

Resistenza alla corrosione

Il contenuto ridotto di fosforo nella nichelatura chimica a basso fosforo determina una resistenza alla corrosione inferiore rispetto alle varianti ad alto fosforo. Questo aspetto diventa particolarmente critico in ambienti acidi, salini o altamente umidi, dove l’azione aggressiva degli agenti chimici può compromettere l’integrità del rivestimento nel tempo. Per questo motivo, quando si opera in contesti industriali con elevata esposizione a agenti corrosivi, come nell’industria chimica o navale, si tende a preferire trattamenti a medio o alto contenuto di fosforo, che offrono una protezione più efficace e duratura contro fenomeni di ossidazione e degrado.

Applicazioni specifiche

Nonostante i limiti in termini di resistenza chimica, la nichelatura a basso fosforo risulta spesso la scelta più adatta quando l’usura meccanica rappresenta il principale fattore di degrado, superando l’esigenza di protezione dalla corrosione. Grazie alla sua elevata durezza superficiale e alla capacità di resistere a sfregamenti, attrito e sollecitazioni meccaniche continue, è ampiamente utilizzata per componenti industriali come ingranaggi, perni, alberi e parti meccaniche ad alto stress. Inoltre, il trattamento garantisce una buona stabilità dimensionale e un’eccellente adesione al substrato, riducendo il rischio di distacco del rivestimento anche in condizioni di carico dinamico o vibrazioni prolungate.

Settori di utilizzo

Meccanica di precisione

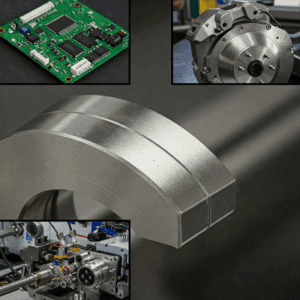

Grazie alla notevole durezza del rivestimento e all’ottima uniformità di deposito, la nichelatura chimica a basso fosforo è ampiamente utilizzata per componenti industriali soggetti a movimenti ciclici e sfregamenti. Tra questi, gli alberi di trasmissione, i perni di giunzione, gli ingranaggi e altri elementi meccanici che operano in condizioni di attrito costante o vibrazioni continue. Il rivestimento offre una protezione meccanica superiore, riducendo il rischio di usura prematura e garantendo una maggiore durata operativa anche in ambienti industriali particolarmente stressanti. Inoltre, l’uniformità dello strato protettivo evita problemi di disomogeneità, preservando la precisione dimensionale dei componenti, fondamentale per garantire il corretto funzionamento dei macchinari.

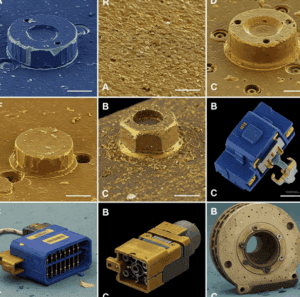

Elettronica e connettori

La buona conducibilità elettrica della nichelatura chimica a basso fosforo la rende particolarmente indicata per componenti in cui è fondamentale mantenere una trasmissione del segnale efficiente senza interferenze. Questo trattamento è ideale per connettori, contatti elettrici, morsetti e componenti elettronici sensibili, dove il rivestimento deve garantire sia una protezione meccanica che una bassa resistenza elettrica. L’applicazione uniforme del rivestimento evita la formazione di punti di contatto deboli o zone isolate, assicurando prestazioni costanti anche in ambienti industriali complessi o in apparecchiature che richiedono un’elevata affidabilità elettrica. Inoltre, grazie alla sua resistenza all’usura, prolunga la durata dei componenti elettrici, riducendo i costi di manutenzione.

Settore automotive

Settore automotive

In ambito automobilistico, la nichelatura chimica a basso fosforo viene impiegata per migliorare la resistenza all’usura di componenti meccanici soggetti a movimenti ripetitivi e attrito costante, come alberi motore, ingranaggi, pistoni e cuscinetti. Grazie alla sua elevata durezza superficiale, il rivestimento riduce significativamente l’usura da contatto metallico, aumentando l’affidabilità e la durata operativa dei pezzi. Un ulteriore vantaggio è la diminuzione della necessità di lubrificanti, poiché la superficie trattata presenta una ridotta frizione. Questo si traduce in minori interventi di manutenzione, con conseguente ottimizzazione dei costi operativi e una maggiore efficienza complessiva dei sistemi meccanici impiegati nei veicoli.

Conclusione

La nichelatura chimica a basso fosforo rappresenta una soluzione tecnica di alto livello per chi cerca elevata durezza, ottima adesione e buona conducibilità elettrica. Sebbene non sia la scelta migliore in ambienti fortemente corrosivi, trova largo impiego in meccanica, elettronica e settore automotive, offrendo un equilibrio ideale tra prestazioni tecniche e costi operativi.