Cos’è la nichelatura: definizione e principi di base

La nichelatura galvanica e chimica rappresenta una delle tecniche più diffuse nel campo dei trattamenti superficiali dei metalli. Questo processo consiste nel depositare uno strato di nichel sulla superficie di un materiale metallico con l’obiettivo di migliorarne le prestazioni meccaniche, l’aspetto estetico e la resistenza alla corrosione. Si tratta di un trattamento indispensabile in molti settori industriali, dalla meccanica di precisione all’elettronica, poiché il nichel offre una protezione durevole e un’elevata stabilità chimica.

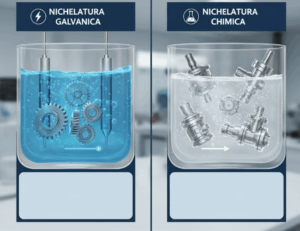

Il principio alla base della nichelatura è quello di creare una barriera protettiva tra il metallo di base e l’ambiente esterno. Nella nichelatura galvanica, il deposito del nichel avviene tramite corrente elettrica: gli ioni metallici presenti nella soluzione vengono attratti dal pezzo da trattare, che funge da catodo, e si depositano in modo uniforme sulla superficie. Nella nichelatura chimica (o autocatalitica), invece, il processo avviene senza l’uso di elettricità: una reazione chimica tra il nichel e un agente riducente permette la formazione del rivestimento in maniera autonoma e costante, anche su geometrie complesse.

Il ruolo del nichel è cruciale grazie alle sue proprietà fisiche e chimiche. Oltre a migliorare l’aspetto estetico dei componenti, conferisce una notevole resistenza all’usura, alla corrosione e agli agenti atmosferici, garantendo una lunga durata del manufatto. Questo rende la nichelatura particolarmente apprezzata in applicazioni dove precisione e affidabilità sono fondamentali, come nel settore aeronautico, automobilistico e dell’ingegneria meccanica.

Un ulteriore vantaggio è la possibilità di combinare la nichelatura con altri trattamenti superficiali, ad esempio la cromatura o la stagnatura, per ottenere risultati ancora più performanti. La scelta del tipo di nichelatura galvanica o chimica dipende da diversi fattori: tipo di materiale, destinazione d’uso, livello di protezione richiesto e budget disponibile. Comprendere le differenze tra i due processi è quindi essenziale per selezionare la soluzione più adatta alle proprie esigenze tecniche e produttive.

Nichelatura galvanica: come funziona

La nichelatura galvanica è un trattamento elettrochimico che consente di depositare uno strato di nichel metallico su un pezzo conduttivo mediante l’utilizzo di corrente elettrica. Il componente da trattare viene immerso in un bagno elettrolitico contenente sali di nichel e altri additivi, collegato al polo negativo (catodo), mentre un anodo di nichel funge da fonte di ioni metallici. Durante il passaggio della corrente, gli ioni nichelici migrano verso il catodo e si depositano sulla superficie del pezzo, formando un rivestimento uniforme e compatto.

Questo processo permette un controllo preciso dello spessore del deposito, che può variare da pochi micron fino a oltre 50 µm, a seconda delle esigenze tecniche. La nichelatura galvanica è particolarmente efficace su materiali come acciaio, rame, ottone e leghe leggere, migliorandone la resistenza meccanica e l’aspetto estetico. Il risultato è una superficie lucida, liscia e resistente all’ossidazione, spesso utilizzata come base per ulteriori trattamenti galvanici o come finitura decorativa.

Tra i vantaggi principali della nichelatura galvanica si evidenziano l’elevata aderenza del rivestimento, la possibilità di ottenere superfici perfettamente levigate e la versatilità del processo, adattabile a componenti di forme diverse. Tuttavia, presenta anche alcune limitazioni: le superfici interne o con geometrie complesse possono ricevere uno spessore di nichel non uniforme, e il processo richiede un controllo accurato dei parametri elettrici e chimici per evitare difetti di deposizione.

Dal punto di vista industriale, la nichelatura galvanica trova ampio impiego nella produzione di componenti meccanici di precisione, utensili, raccordi idraulici, elementi decorativi e parti elettroniche. È particolarmente apprezzata quando si necessita di una combinazione di estetica e protezione funzionale, offrendo un ottimo rapporto tra qualità e costo operativo.

Il costante miglioramento delle tecnologie di trattamento galvanico del nichel ha inoltre permesso di ridurre l’impatto ambientale e di ottimizzare i cicli produttivi, rendendo questo processo sempre più efficiente e sostenibile in ambito industriale moderno.

Nichelatura chimica (autocatalitica): caratteristiche e peculiarità

La nichelatura chimica, conosciuta anche come nichelatura autocatalitica, è una tecnica di rivestimento che consente di depositare uno strato uniforme di nichel senza l’impiego di corrente elettrica. A differenza della nichelatura galvanica, il processo si basa su una reazione chimica spontanea tra un sale di nichel e un agente riducente (solitamente ipofosfito di sodio) che provoca la riduzione degli ioni di nichel e la loro deposizione sulla superficie metallica. Questo meccanismo permette di ottenere un rivestimento estremamente omogeneo, indipendentemente dalla geometria del pezzo trattato.

Uno dei principali vantaggi della nichelatura chimica è proprio l’uniformità dello strato, anche su superfici interne, cavità o componenti con forme complesse, dove la nichelatura galvanica può risultare meno efficace. Inoltre, il rivestimento ottenuto con questa tecnica presenta caratteristiche meccaniche e chimiche particolarmente elevate, come un’eccellente resistenza alla corrosione, una buona durezza superficiale e una notevole adesione al substrato.

Le fasi principali del processo di nichelatura chimica possono essere riassunte come segue:

-

Preparazione del pezzo – Sgrassaggio e pulizia accurata per rimuovere impurità, oli o ossidi che potrebbero compromettere l’adesione.

-

Attivazione della superficie – Trattamento preliminare che favorisce la reazione chimica e la nucleazione del nichel.

-

Immersione nel bagno di nichelatura – Il pezzo viene immerso nella soluzione chimica contenente nichel e agente riducente, mantenuta a temperatura controllata.

-

Deposizione dello strato di nichel – La reazione chimica si autoalimenta, consentendo una crescita costante e uniforme del rivestimento.

-

Risciacquo e asciugatura – Fasi finali per eliminare residui di soluzione e stabilizzare il rivestimento.

Esistono diverse tipologie di nichel chimico, classificate in base al contenuto di fosforo nel deposito:

-

Alto fosforo (10–13%): offre la massima resistenza alla corrosione e viene impiegato in ambienti aggressivi o marini.

-

Medio fosforo (6–9%): garantisce un equilibrio tra durezza e protezione, ideale per componenti meccanici.

-

Basso fosforo (2–5%): preferito per applicazioni che richiedono elevata conducibilità elettrica e resistenza all’usura.

Questa versatilità rende la nichelatura chimica una soluzione ideale per componenti destinati a settori come aerospaziale, automotive, elettronico e meccanico di precisione, dove la qualità del rivestimento incide direttamente sulle prestazioni del prodotto finale.

Confronto diretto: nichelatura galvanica vs chimica

Per scegliere tra nichelatura galvanica e chimica, è necessario valutare attentamente le differenze tecniche e le prestazioni offerte da ciascun processo. Sebbene entrambi impieghino il nichel come materiale di rivestimento, le modalità di deposizione e le caratteristiche finali del film ottenuto risultano differenti.

La nichelatura galvanica si distingue per la rapidità del processo e per la possibilità di regolare con precisione lo spessore tramite l’intensità della corrente elettrica. Tuttavia, il deposito può risultare meno uniforme su superfici con geometrie complesse. La nichelatura chimica, al contrario, garantisce un rivestimento perfettamente omogeneo anche in punti difficilmente accessibili, offrendo un’eccellente resistenza alla corrosione e alla fatica.

Di seguito una tabella comparativa che evidenzia le principali differenze tra i due trattamenti:

| Caratteristica | Nichelatura Galvanica | Nichelatura Chimica (Autocatalitica) |

|---|---|---|

| Metodo di deposizione | Elettrolitico, con corrente elettrica | Chimico, tramite reazione autocatalitica |

| Uniformità del rivestimento | Variabile, minore su superfici complesse | Ottima anche su cavità e geometrie intricate |

| Controllo dello spessore | Diretto, tramite regolazione della corrente | Indiretto, dipende dal tempo di immersione |

| Resistenza alla corrosione | Buona, ma inferiore al deposito chimico | Eccellente, soprattutto con alto contenuto di fosforo |

| Durezza superficiale | 400–600 HV (può aumentare con trattamenti termici) | 500–1000 HV a seconda della composizione |

| Aspetto estetico | Lucido, brillante, decorativo | Opaco o semi-lucido, tecnico |

| Applicazioni principali | Componenti estetici, conduttivi, decorativi | Componenti tecnici, meccanici, resistenti a usura e corrosione |

| Costi e tempi di processo | Più contenuti e rapidi | Maggiori, ma compensati da prestazioni superiori |

In sintesi, la scelta tra nichelatura galvanica o chimica dipende dall’obiettivo finale: se si desidera una finitura brillante e decorativa, la versione galvanica è più indicata; se invece l’esigenza è ottenere un rivestimento tecnico ad alte prestazioni, uniforme e resistente, la nichelatura chimica rappresenta la soluzione ottimale per garantire durabilità e precisione nei contesti industriali più esigenti.

Normative, controlli e qualità del processo

Nel settore dei trattamenti superficiali, la nichelatura galvanica e chimica è regolata da standard tecnici rigorosi che ne garantiscono qualità, sicurezza e conformità ambientale. Le aziende specializzate devono rispettare precise normative internazionali, come le ISO 4527 e ISO 1456, che definiscono i requisiti relativi allo spessore, all’adesione e all’aspetto del rivestimento. A queste si aggiungono regolamenti ambientali e di sicurezza come REACH e RoHS, volti a limitare l’uso di sostanze pericolose nei processi di trattamento galvanico.

Il controllo qualità rappresenta una fase cruciale del processo. Ogni lotto di produzione viene sottoposto a verifiche rigorose, tra cui analisi chimiche della soluzione galvanica, misurazioni dello spessore tramite strumenti magnetici o a fluorescenza e test di adesione per valutare la compattezza del deposito. In ambito industriale, un controllo accurato garantisce non solo la conformità del prodotto, ma anche la sua affidabilità nel tempo.

Per mantenere elevati standard qualitativi e ridurre il rischio di difetti o non conformità, è utile seguire una checklist operativa che sintetizzi le principali fasi di controllo e manutenzione del processo:

Checklist operativa di controllo qualità nella nichelatura:

-

Verifica della purezza delle soluzioni e della temperatura del bagno galvanico o chimico.

-

Monitoraggio costante del pH e della concentrazione dei sali di nichel.

-

Controllo dello spessore del deposito con strumenti certificati.

-

Analisi periodiche di adesione e resistenza alla corrosione.

-

Pulizia e manutenzione programmata degli impianti.

-

Archiviazione dei dati di processo e tracciabilità di ogni lotto.

Vantaggi principali: elevata affidabilità del rivestimento, riduzione dei difetti, maggiore durata dei componenti e conformità alle normative internazionali.

Svantaggi: costi di controllo più elevati e tempi di produzione leggermente più lunghi, dovuti ai test e alle verifiche aggiuntive.

Dal punto di vista ambientale, la gestione dei bagni galvanici e chimici richiede sistemi di depurazione e recupero dei metalli, in linea con le più recenti direttive europee sulla sostenibilità industriale. Le aziende che investono in processi di nichelatura galvanica e chimica certificata dimostrano non solo attenzione alla qualità, ma anche un forte impegno verso la sicurezza e la tutela ambientale, elementi sempre più richiesti dai partner e dai clienti del settore.

Nichelatura galvanica e chimica in Deltar: soluzioni professionali

L’esperienza maturata da Deltar nel campo della nichelatura galvanica e chimica consente di offrire soluzioni su misura per i più diversi ambiti applicativi, combinando competenza tecnica e innovazione tecnologica. L’azienda dispone di impianti moderni e linee di trattamento automatizzate in grado di gestire sia produzioni di serie sia lavorazioni di precisione, assicurando uniformità, controllo costante e qualità certificata del rivestimento.

Grazie a un approccio orientato alla personalizzazione, Deltar è in grado di sviluppare processi di nichelatura specifici per ogni tipo di materiale: acciaio, rame, ottone, alluminio e leghe speciali. Ogni progetto viene studiato in funzione delle caratteristiche meccaniche richieste e delle condizioni di esercizio a cui il componente sarà sottoposto, permettendo di ottimizzare spessori, resistenza e finitura estetica.

Le principali applicazioni industriali dei trattamenti Deltar includono:

-

Settore meccanico e oleodinamico, per alberi, ingranaggi e componenti soggetti ad attrito.

-

Elettronica e automazione, per contatti conduttivi e parti di precisione.

-

Automotive e aerospaziale, dove sono richieste elevate prestazioni e protezione da usura e corrosione.

-

Strumentazione e stampistica, per migliorare la durata di utensili e stampi.

Ogni trattamento è accompagnato da un protocollo di controllo qualità interno che prevede verifiche chimico-fisiche e test di adesione, garantendo risultati costanti e conformi alle normative vigenti.

Un ulteriore punto di forza è rappresentato dall’attenzione di Deltar alla sostenibilità ambientale: i processi sono ottimizzati per ridurre il consumo di risorse, e gli impianti sono dotati di sistemi di recupero e depurazione che minimizzano l’impatto ambientale.

In conclusione, scegliere Deltar per la nichelatura galvanica o chimica significa affidarsi a un partner capace di unire precisione tecnica, innovazione e responsabilità ambientale, garantendo risultati di alta qualità e soluzioni durature per ogni esigenza industriale.

Conclusioni: scegliere la nichelatura galvanica e chimica più adatta alle proprie esigenze

La nichelatura galvanica e chimica rappresenta oggi una delle soluzioni più affidabili e versatili per la protezione e la finitura dei metalli, capace di rispondere alle necessità di numerosi settori industriali. Entrambi i processi hanno peculiarità distintive: la nichelatura galvanica è ideale per finiture decorative, conduttive e per produzioni ad alto volume, mentre la nichelatura chimica si distingue per l’uniformità del rivestimento e l’elevata resistenza alla corrosione, anche in condizioni operative estreme.

In sintesi, i punti chiave da ricordare sono:

-

La nichelatura galvanica utilizza corrente elettrica e consente un controllo preciso dello spessore.

-

La nichelatura chimica avviene tramite reazione autocatalitica, garantendo omogeneità anche su superfici complesse.

-

Entrambi i trattamenti migliorano resistenza meccanica, adesione e durabilità dei componenti.

-

La scelta del tipo di nichelatura dipende da finalità, materiale, settore di applicazione e budget.

-

I controlli qualità, le certificazioni e la gestione ambientale sono fondamentali per ottenere risultati conformi e sostenibili.

Nel contesto industriale attuale, dove efficienza e performance devono convivere con attenzione ecologica e tracciabilità, affidarsi a un’azienda esperta come Deltar significa garantire standard elevati di precisione e affidabilità. Grazie ai propri impianti all’avanguardia, Deltar offre trattamenti di nichelatura galvanica e chimica su misura, combinando innovazione, competenza tecnica e rispetto per l’ambiente.

Se la tua azienda necessita di rivestimenti tecnici di alta qualità, contatta oggi stesso Deltar per una consulenza personalizzata o un preventivo gratuito. Scopri come i trattamenti di nichelatura galvanica e chimica possono migliorare la resistenza, la durata e le prestazioni dei tuoi componenti industriali, ottimizzando al tempo stesso i costi di manutenzione e la produttività nel lungo periodo.