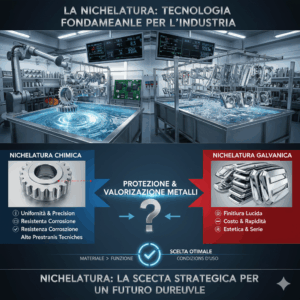

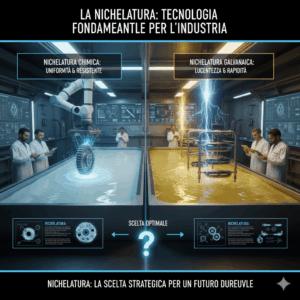

Cos’è la nichelatura e perché è un trattamento fondamentale

La nichelatura è un trattamento superficiale che riveste un ruolo essenziale in moltissimi settori industriali, dalla meccanica di precisione all’elettronica, fino alla produzione di stampi e componenti estetici. Si tratta di un processo attraverso il quale un sottile strato di nichel metallico viene depositato sulla superficie di un pezzo, con lo scopo di migliorarne la resistenza alla corrosione, la durezza e l’aspetto estetico. Quando si parla di nichelatura chimica o galvanica, si fa riferimento a due modalità differenti di ottenere lo stesso obiettivo: proteggere e valorizzare il metallo.

L’importanza di questo trattamento è legata al comportamento del nichel, un metallo dotato di proprietà fisiche e chimiche che lo rendono particolarmente adatto a migliorare le performance del substrato. Il nichel è resistente agli agenti ossidanti, mantiene stabilità anche ad alte temperature e possiede una conducibilità elettrica elevata. Tutti elementi che lo rendono prezioso nei contesti industriali dove il metallo di base — come acciaio, rame, ottone o alluminio — rischierebbe di deteriorarsi nel tempo.

Oggi, la nichelatura chimica o galvanica non è più considerata una semplice finitura, ma un vero e proprio processo tecnologico di protezione e ingegnerizzazione del materiale. Ad esempio, nei componenti meccanici soggetti a sfregamento o usura, il rivestimento in nichel riduce l’attrito e prolunga la vita operativa. Nei settori elettronici e ottici, invece, la capacità del nichel di offrire superfici lisce e conduttive migliora le prestazioni dei contatti elettrici e delle lenti.

Un altro aspetto determinante è la precisione del deposito. La nichelatura, a differenza di altri rivestimenti come lo zinco o il cromo, permette di controllare lo spessore con grande accuratezza, fino a pochi micron. Questo consente di ottenere risultati ripetibili e conformi agli standard più elevati di qualità, soprattutto nelle produzioni su larga scala.

In un contesto produttivo moderno, la scelta tra nichelatura chimica o galvanica non si limita alla preferenza tecnica: riguarda anche la sostenibilità del processo, i costi di gestione e l’impatto ambientale. Per questo motivo, molte aziende investono oggi in tecnologie di nichelatura controllata, dove parametri come temperatura, pH e concentrazione del bagno vengono costantemente monitorati per garantire performance ottimali e rispetto delle normative ambientali.

Nichelatura chimica o galvanica: le differenze principali

Nichelatura chimica o galvanica: le differenze principali

La distinzione tra nichelatura chimica e galvanica nasce dal principio con cui il nichel viene depositato sulla superficie del metallo. Nella nichelatura galvanica, il processo si basa sull’uso di una corrente elettrica: il pezzo da trattare funge da catodo, mentre un anodo di nichel fornisce gli ioni metallici che si depositano sulla superficie del componente. È un metodo rapido e versatile, molto diffuso in ambito industriale per la sua capacità di produrre rivestimenti lucidi, brillanti e uniformi nelle aree più esposte.

La nichelatura chimica, invece, non utilizza alcuna corrente elettrica. Il deposito avviene grazie a una reazione autocatalitica, in cui un riducente (solitamente l’ipofosfito di sodio) converte gli ioni di nichel in metallo solido, che si fissa uniformemente sulla superficie. Questa caratteristica garantisce una copertura omogenea anche su geometrie complesse, come fori ciechi, cavità o filettature, dove la corrente elettrica non arriverebbe in modo uniforme.

Le differenze principali tra i due processi riguardano dunque tre aspetti fondamentali:

- Uniformità del rivestimento – la nichelatura chimica offre spessori costanti su ogni punto del pezzo, a differenza della galvanica, che può generare accumuli o disomogeneità.

- Resistenza alla corrosione e durezza – il deposito chimico è solitamente più denso e compatto, garantendo una maggiore protezione in ambienti aggressivi.

- Aspetto estetico e costi – la galvanica produce superfici più brillanti e decorative, con costi inferiori, ma minore resistenza chimica.

Come funziona la nichelatura galvanica

Il pezzo viene immerso in un bagno elettrolitico contenente solfato di nichel e cloruro di sodio. L’applicazione di corrente provoca il trasferimento degli ioni di nichel dall’anodo al catodo, formando uno strato metallico lucido e resistente. È una soluzione ideale per chi cerca finiture estetiche di qualità e rapidità di esecuzione.

Come avviene la nichelatura chimica (senza corrente)

Il processo è più lento ma estremamente preciso: la deposizione avviene in modo spontaneo, senza differenza di potenziale elettrico. Ciò permette di ottenere uno spessore uniforme anche su forme irregolari o microcomponenti.

Tabella comparativa sintetica

| Parametro | Nichelatura Chimica | Nichelatura Galvanica |

|---|---|---|

| Metodo di deposito | Reazione autocatalitica | Corrente elettrica |

| Uniformità | Eccellente | Media |

| Durezza | Alta (fino a 1000 HV) | Media (fino a 400 HV) |

| Aspetto estetico | Satinato o opaco | Lucido e brillante |

| Costo operativo | Medio-alto | Basso |

| Applicazioni tipiche | Componenti tecnici, stampi, elettronica | Finiture decorative, parti meccaniche comuni |

Entrambi i metodi mantengono un ruolo chiave nella protezione dei metalli moderni. La scelta tra nichelatura chimica o galvanica dipende quindi da esigenze di precisione, resistenza e costo, elementi che analizzeremo più nel dettaglio nei paragrafi successivi.

Vantaggi e svantaggi di ciascun metodo

Capire i vantaggi e gli svantaggi della nichelatura chimica o galvanica è essenziale per individuare la soluzione più adatta alle proprie esigenze produttive. Entrambi i processi garantiscono protezione e miglioramento delle prestazioni dei metalli, ma differiscono in termini di uniformità, resistenza e gestione operativa.

La nichelatura chimica si distingue per la sua capacità di generare un deposito altamente uniforme, anche su geometrie complesse. È il trattamento preferito in ambito meccanico, elettronico e aerospaziale, dove precisione e resistenza alla corrosione sono fondamentali. Il processo, tuttavia, richiede un controllo costante dei parametri del bagno e una maggiore competenza tecnica.

La nichelatura galvanica, invece, è più rapida e meno costosa, motivo per cui è ampiamente utilizzata per componenti estetici e applicazioni di massa. Offre superfici brillanti e decorative, ma risulta meno performante in ambienti aggressivi o su pezzi con forme irregolari, dove lo spessore del deposito tende a variare.

Per una sintesi efficace, si possono riassumere i punti chiave in una scaletta di confronto operativo:

1. Vantaggi della nichelatura chimica

- Deposito uniforme anche su cavità, filetti e geometrie complesse.

- Maggiore resistenza alla corrosione, anche in ambienti acidi o salini.

- Durezza superficiale elevata (fino a 1000 HV dopo trattamento termico).

- Adatta per applicazioni tecniche ad alte prestazioni.

2. Svantaggi della nichelatura chimica

- Costi operativi più alti e processo più lento.

- Maggiore sensibilità alla stabilità chimica del bagno.

- Necessità di controlli continui e manutenzione periodica delle soluzioni.

3. Vantaggi della nichelatura galvanica

- Processo veloce e più economico.

- Maggiore brillantezza estetica e finitura lucida.

- Adatta per produzioni di serie o finiture decorative.

4. Svantaggi della nichelatura galvanica

- Spessore non uniforme su geometrie complesse.

- Resistenza alla corrosione inferiore.

- Richiede l’utilizzo di energia elettrica e impianti specifici.

La scelta tra i due trattamenti dipende da fattori tecnici e produttivi: chi cerca prestazioni meccaniche e protezione duratura opterà per la nichelatura chimica, mentre chi punta su rapidità e valore estetico troverà nella galvanica la soluzione più conveniente.

Applicazioni pratiche nei vari settori industriali

Applicazioni pratiche nei vari settori industriali

Le differenze tra nichelatura chimica e galvanica emergono con chiarezza nelle applicazioni industriali, dove le esigenze di resistenza, precisione e finitura estetica variano notevolmente in base al settore.

Nel comparto automotive e meccanico, la nichelatura chimica viene impiegata per pistoni, alberi motore, valvole e ingranaggi, ovvero componenti soggetti a forte attrito e usura. La capacità del rivestimento chimico di garantire uno spessore uniforme anche su zone interne consente di migliorare le tolleranze dimensionali e ridurre i costi di manutenzione.

Nell’industria elettronica, invece, la nichelatura galvanica è spesso preferita per realizzare contatti elettrici, connettori e circuiti stampati, grazie alla sua elevata conducibilità e al colore brillante. In altri settori, come quello ottico, aerospaziale o medicale, la versione chimica viene utilizzata per garantire resistenza in condizioni estreme di temperatura o umidità.

Per comprendere meglio le differenze operative e prestazionali, segue una tabella comparativa sintetica:

| Parametro tecnico | Nichelatura Chimica | Nichelatura Galvanica |

|---|---|---|

| Metodo di deposizione | Reazione autocatalitica (senza corrente elettrica) | Processo elettrolitico (con corrente) |

| Uniformità del rivestimento | Eccellente anche su cavità e forme complesse | Media, spessore variabile |

| Durezza superficiale | Alta (500–1000 HV, con post-trattamento termico) | Media (150–400 HV) |

| Resistenza alla corrosione | Molto alta (ottima in ambienti aggressivi) | Buona ma inferiore in condizioni critiche |

| Aspetto estetico | Opaco o satinato | Lucido e brillante |

| Costo del processo | Medio-alto | Basso |

| Applicazioni principali | Meccanica di precisione, stampi, elettronica tecnica | Finiture decorative, contatti elettrici comuni |

| Sostenibilità del processo | Migliore, minor uso di corrente | Maggiore consumo energetico |

Come si evince, la nichelatura chimica garantisce prestazioni superiori in termini di durata, resistenza e precisione, mentre la galvanica eccelle per finitura estetica e velocità produttiva. La scelta ottimale dipende quindi dalle priorità funzionali del componente: performance tecnica o resa estetica.

A prescindere dal metodo, entrambi i processi restano fondamentali per prolungare la vita utile dei materiali e assicurare un’elevata qualità del prodotto finito, contribuendo in modo decisivo all’efficienza produttiva complessiva.

Conclusioni

La scelta tra nichelatura chimica o galvanica rappresenta un punto cruciale per ogni azienda che desideri migliorare la resistenza, la durata e l’efficienza dei propri componenti metallici. Entrambe le tecniche, se ben applicate, offrono risultati eccellenti; tuttavia, ciascuna risponde a esigenze produttive e funzionali differenti.

In termini pratici, la nichelatura chimica è la soluzione ideale per chi ricerca prestazioni tecniche elevate, uniformità del deposito anche su geometrie complesse e una protezione superiore contro la corrosione. È il trattamento più adatto in contesti dove precisione e affidabilità sono requisiti imprescindibili, come nel settore aerospaziale, elettronico o meccanico di precisione.

Per ulteriori dettagli sul processo di nichelatura chimica su cuscinetti, comprese le specifiche tecniche e le applicazioni settoriali, visita la pagina dedicata sul sito di Deltar: Nichelatura Chimica – Deltar.