Cos’è la nichelatura chimica per alte pressioni

Definizione e principi

La nichelatura chimica per alte pressioni è un trattamento superficiale avanzato che deposita uno strato uniforme di nichel attraverso una reazione autocatalitica, senza ricorrere a corrente elettrica. Questo permette di ottenere rivestimenti privi di discontinuità, anche su componenti con cavità interne, spigoli o filettature. Si tratta di un aspetto cruciale per le applicazioni in cui è richiesta tenuta stagna e resistenza meccanica in condizioni di carico elevato.

Differenza rispetto alla nichelatura standard

Rispetto a un processo galvanico tradizionale, la nichelatura chimica mantiene uno spessore costante su tutta la superficie, eliminando la necessità di rettifiche o rilavorazioni meccaniche dopo il trattamento. Nei settori come l’oil & gas o l’automotive, dove una minima irregolarità può causare perdite di pressione o rotture premature, questa caratteristica rappresenta un vantaggio competitivo.

Nichelatura chimica per alte pressioni: importanza dei componenti

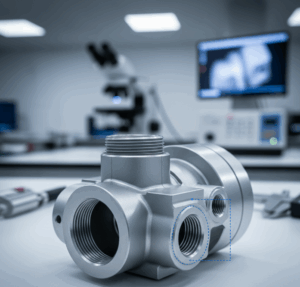

Un esempio tipico è quello delle valvole di regolazione e dei collettori idraulici: la presenza di un rivestimento uniforme riduce il rischio di corrosione localizzata e microfessurazioni, prevenendo guasti e costosi fermi macchina. Per garantire la qualità del trattamento, i parametri chimici del bagno – come pH, temperatura e concentrazione – devono essere monitorati con estrema precisione da un fornitore qualificato.

Vantaggi principali della nichelatura chimica in condizioni di alta pressione

Resistenza alla corrosione e all’usura

Uno dei punti di forza della nichelatura chimica per alte pressioni è la sua capacità di garantire un’elevata protezione contro corrosione e usura, anche in presenza di fluidi aggressivi o pressioni cicliche. Dopo eventuali trattamenti termici, il rivestimento può raggiungere durezze superiori a 500–600 HV, ideali per contrastare cavitazione, abrasione e fenomeni di pitting.

Stabilità dimensionale sotto pressione

Il deposito chimico, a differenza di quello elettrolitico, non dipende dalla distanza dagli elettrodi: lo spessore è costante anche su geometrie complesse. Questa caratteristica è particolarmente importante per i componenti di precisione come pompe ad alta pressione, iniettori e raccordi, che devono mantenere tolleranze strette per evitare perdite di efficienza.

Uniformità del rivestimento anche in geometrie complesse

Uniformità del rivestimento anche in geometrie complesse

Grazie all’assenza di polarità, il rivestimento si distribuisce in modo uniforme anche su filettature interne e zone cieche, assicurando protezione completa senza accumuli indesiderati. Questo riduce la necessità di lavorazioni successive e prolunga la vita utile del componente, ottimizzando il costo totale di proprietà.

Applicazioni industriali della nichelatura chimica per alte pressioni

Settore Oil & Gas

Nel settore oil & gas, la nichelatura chimica per alte pressioni è essenziale per la protezione di componenti che operano in condizioni estreme, come pozzi ad alta profondità o oleodotti con pressione variabile. Valvole di regolazione, pompe e raccordi subiscono cicli di carico e scarico che, senza un rivestimento uniforme e resistente, porterebbero rapidamente a corrosione localizzata e perdita di tenuta. Grazie alla deposizione chimica, anche i passaggi interni complessi risultano rivestiti in modo uniforme, garantendo maggiore affidabilità operativa.

Automotive e Motorsport

Nel comparto automotive e motorsport, la nichelatura chimica viene applicata a sistemi di iniezione carburante, componenti di trasmissione e pompe idrauliche. L’elevata durezza superficiale ottenuta con il post-trattamento termico riduce l’usura delle superfici in movimento, aumentando la vita utile del pezzo e migliorando le prestazioni complessive. Per i team di gara, questo significa riduzione dei guasti durante competizioni e manutenzioni più diradate.

Aerospace e Difesa

Nel settore aerospaziale e della difesa, i componenti devono resistere a variazioni di pressione e temperatura molto rapide. La nichelatura chimica garantisce un rivestimento uniforme che protegge da fenomeni di corrosione sotto stress, migliorando la sicurezza e la durata delle parti impiegate in motori, valvole e attuatori.

Riepilogo delle principali applicazioni

- Oil & Gas: Valvole, raccordi, pompe per alte pressioni

- Automotive: Iniettori, alberi, ingranaggi, pompe idrauliche

- Motorsport: Componenti ad alte prestazioni soggetti a usura estrema

- Aerospace: Parti strutturali e meccaniche critiche

- Difesa: Sistemi di attuazione e controllo per applicazioni militari

Queste applicazioni dimostrano come la nichelatura chimica sia una tecnologia trasversale, in grado di soddisfare esigenze di settori con standard di qualità molto severi.

Processo produttivo e controlli di qualità

Fasi del trattamento

La nichelatura chimica per alte pressioni richiede un processo produttivo rigorosamente controllato. Le principali fasi comprendono:

- Preparazione delle superfici: sgrassaggio, decapaggio e attivazione per garantire l’adesione del rivestimento.

- Deposizione del nichel: mantenimento costante di pH, temperatura e concentrazione del bagno chimico.

- Controllo dello spessore: misurazione con strumenti ad alta precisione per garantire uniformità.

- Post-trattamento termico (se richiesto): aumento della durezza superficiale per applicazioni critiche.

- Ispezione finale: verifica visiva e strumentale per escludere porosità o difetti.

Certificazioni e standard di riferimento

Il rispetto di normative come ISO 4527 per rivestimenti di nichel chimico è fondamentale per assicurare la ripetibilità del processo. Inoltre, per applicazioni aerospace, possono essere richieste certificazioni NADCAP e documentazione tracciabile per ogni lotto.

Tabella comparativa dei parametri di qualità

| Parametro | Nichelatura Chimica per Alte Pressioni | Nichelatura Galvanica Tradizionale |

|---|---|---|

| Uniformità rivestimento | Alta (anche su cavità interne) | Variabile, meno uniforme |

| Spessore controllato | ± 2–3 μm su tutta la superficie | Dipendente dalla distanza dagli elettrodi |

| Resistenza alla corrosione | Molto elevata | Buona ma disomogenea in punti ciechi |

| Durezza dopo trattamento | > 500–600 HV | Tipicamente più bassa |

| Necessità di rilavorazioni | Rara (spessore costante) | Spesso necessarie |

| Idoneità per alte pressioni | Eccellente | Limitata |

Questa comparazione evidenzia come la nichelatura chimica rappresenti una scelta superiore per applicazioni ad alta pressione, riducendo scarti, rilavorazioni e rischi di guasti in esercizio.

Personalizzazione e soluzioni su misura per una nichelatura chimica ad alte pressioni

Scelta dello spessore del rivestimento

Scelta dello spessore del rivestimento

Uno dei punti di forza della nichelatura chimica per alte pressioni è la possibilità di personalizzare lo spessore del rivestimento in base alle esigenze specifiche del cliente. Per componenti sottoposti a stress elevato, si opta generalmente per spessori più consistenti, che garantiscono massima resistenza alla corrosione e usura. Viceversa, per microcomponenti di precisione o per parti con tolleranze molto strette, si possono applicare rivestimenti sottili, assicurando comunque una protezione efficace senza compromettere le caratteristiche dimensionali.

Post-trattamento termico e adattamenti per leghe particolari

Le soluzioni su misura includono anche l’eventuale post-trattamento termico, che aumenta la durezza del rivestimento portandolo oltre i 600 HV. Questo step è particolarmente indicato per parti esposte a fenomeni di cavitazione o ad attrito costante. Inoltre, il processo può essere calibrato per lavorare su leghe leggere, acciai ad alta resistenza e persino materiali più delicati come rame e ottone, grazie a cicli di attivazione superficiale dedicati.

Checklist Operativa per il Cliente

-

Analizzare le condizioni di esercizio (pressione, temperatura, fluidi di contatto)

-

Stabilire le tolleranze dimensionali richieste

-

Definire spessore e durezza del rivestimento in base alla vita utile attesa

Vantaggi / Svantaggi

-

Vantaggi: Rivestimento uniforme, massima protezione, riduzione dei fermi macchina

-

Svantaggi: Tempi di processo leggermente più lunghi, costo iniziale più elevato rispetto a trattamenti tradizionali

Step Pratici

-

Consulenza tecnica iniziale con il fornitore

-

Campionatura su piccoli lotti per validazione del processo

-

Avvio della produzione in serie con monitoraggio continuo dei parametri

Grazie a questa personalizzazione, il cliente può ottenere un trattamento perfettamente allineato alle proprie necessità, minimizzando sprechi e ottimizzando il ritorno sull’investimento.

Impatto sulla durata e sul costo totale di proprietà

Riduzione dei fermi macchina

Un vantaggio fondamentale della nichelatura chimica per alte pressioni è la capacità di estendere la vita utile dei componenti. La riduzione dei guasti imprevisti significa meno fermate degli impianti e un incremento della produttività. In settori dove il downtime ha un costo elevato (come oil & gas o automotive), questa caratteristica può tradursi in risparmi significativi.

Nichelatura chimica per alte pressioni: allungamento della vita utile dei componenti

La protezione offerta dal rivestimento chimico riduce fenomeni di corrosione, abrasione e cavitazione, consentendo ai componenti di operare più a lungo senza necessità di sostituzione. Questo porta a un miglioramento delle performance complessive del sistema e a una pianificazione più efficiente della manutenzione.

Benefici economici per l’azienda cliente

L’adozione della nichelatura chimica può influire positivamente sul costo totale di proprietà (TCO) di un impianto. Un componente rivestito può costare di più inizialmente, ma il risparmio derivante da:

-

minori interventi di manutenzione,

-

riduzione del rischio di guasti,

-

ottimizzazione del ciclo di vita, compensa ampiamente l’investimento iniziale. Per molte aziende, questo significa raggiungere un miglior ROI (Return on Investment) e maggiore competitività sul mercato.

Come scegliere il partner per la nichelatura chimica per alte pressioni

Nichelatura chimica per alte pressioni: criteri di selezione dell’azienda

Scegliere il giusto partner per la nichelatura chimica per alte pressioni è un passo strategico. È essenziale valutare non solo la capacità produttiva, ma anche la competenza tecnica e l’esperienza maturata in settori ad alta criticità. Aziende con impianti di grandi dimensioni e con certificazioni internazionali (ISO 9001, ISO 4527, NADCAP per aerospace) offrono maggiori garanzie di qualità e tracciabilità.

Esperienza e referenze

Un buon fornitore dovrebbe presentare case study o esempi concreti di applicazioni già realizzate, con dati di performance misurabili. Questo permette di validare la loro capacità di soddisfare esigenze specifiche, soprattutto in applicazioni ad alto rischio dove un errore di processo può comportare fermi macchina costosi.

Supporto tecnico e rapidità di consegna

Un elemento spesso sottovalutato è il supporto post-vendita: un partner ideale offre consulenza continua, monitoraggio dei lotti e tempi di consegna rapidi, così da minimizzare i tempi di inattività per il cliente. Inoltre, un servizio di campionatura iniziale e prove di compatibilità sulle leghe utilizzate rappresenta un plus che riduce i rischi in fase di produzione.

Nichelatura chimica per alte pressioni: conclusione e sintesi dei punti chiave

La nichelatura chimica per alte pressioni si conferma una soluzione tecnologicamente avanzata per proteggere componenti esposti a condizioni estreme. Abbiamo visto come:

- Assicuri uniformità di rivestimento anche su geometrie complesse, garantendo tenuta e affidabilità.

- Aumenti la resistenza a usura e corrosione, riducendo il rischio di guasti.

- Trovi applicazione in settori critici come oil & gas, automotive, aerospace e difesa.

- Offra processi personalizzabili, con possibilità di scegliere spessore, durezza e post-trattamenti.

- Contribuisca a ridurre il costo totale di proprietà, allungando la vita utile dei componenti e riducendo i fermi macchina.

- Richieda un partner qualificato, in grado di garantire qualità certificata, tempi di consegna rapidi e supporto tecnico.

Per le aziende che vogliono migliorare l’affidabilità dei propri impianti e ridurre i costi di manutenzione, investire in un trattamento di nichelatura chimica per alte pressioni è una scelta strategica che porta benefici concreti nel medio-lungo periodo.

Vuoi sapere come applicare questa tecnologia ai tuoi componenti?

Contatta un fornitore per una consu lenza: è il primo passo per migliorare le prestazioni e la durata delle tue attrezzature.

Per ulteriori dettagli sul processo di nichelatura chimica su alte pressioni, comprese le specifiche tecniche e le applicazioni settoriali, visita la pagina dedicata sul sito di Deltar: Nichelatura Chimica – Deltar.