Introduzione alla nichelatura chimica su componenti aerospaziali

Cos’è la nichelatura chimica?

Cos’è la nichelatura chimica?

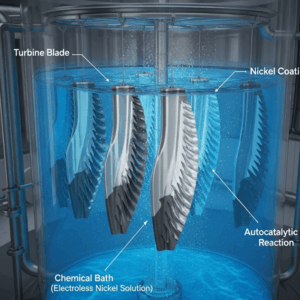

La nichelatura chimica su componenti aerospaziali è un processo d i rivestimento superficiale che consente di depositare uno strato uniforme di nichel su metalli e leghe, senza la necessità di passaggio di corrente elettrica. Questo procedimento sfrutta una reazione chimica autocatalitica per far aderire il nichel al substrato, garantendo uno spessore costante anche su geometrie complesse. La capacità di rivestire componenti con cavità, angoli nascosti e superfici irregolari rende questa tecnica particolarmente adatta all’industria aerospaziale, dove ogni dettaglio della struttura meccanica è cruciale per la sicurezza e le prestazioni.

A differenza della nichelatura elettrolitica, che richiede contatti elettrici e può comportare variazioni di spessore nei punti più difficili da raggiungere, la nichelatura chimica offre uniformità e precisione, con tolleranze spesso inferiori al micron. Inoltre, il processo migliora le proprietà superficiali dei materiali trattati, aumentando la resistenza all’usura e alla corrosione, due requisiti imprescindibili per componenti destinati a motori, turbine o strutture esposte a condizioni estreme. Tra le leghe più comunemente trattate troviamo acciai inossidabili, superleghe a base di nichel e alcune leghe leggere utilizzate per ridurre il peso complessivo dei velivoli senza compromettere la resistenza meccanica.

Differenze tra nichelatura chimica ed elettrolitica

La distinzione principale tra i due metodi risiede nella modalità di deposizione. La nichelatura elettrolitica richiede corrente elettrica e può generare depositi non uniformi in punti nascosti, mentre la nichelatura chimica sfrutta una reazione chimica autonoma, permettendo di ottenere rivestimenti omogenei anche su superfici complesse. Per un ingegnere aerospaziale, questo significa ridurre al minimo la necessità di ulteriori lavorazioni meccaniche, ottimizzando i tempi di produzione e mantenendo le specifiche di tolleranza richieste dagli standard internazionali.

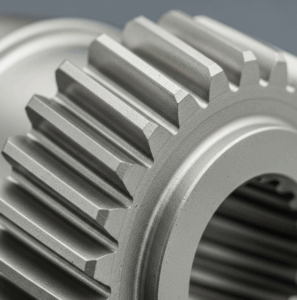

Un altro vantaggio consiste nella possibilità di controllare in modo preciso la durezza superficiale e lo spessore del rivestimento. In applicazioni come alberi motore, ingranaggi di precisione o componenti di turbine, uno strato uniforme di nichel chimico non solo protegge dalla corrosione ma migliora la durata complessiva, riducendo la frequenza di manutenzione e sostituzione dei pezzi. Vari studi industriali mostrano che componenti aerospaziali rivestiti con nichel chimico possono aumentare la vita utile fino al 40% rispetto a componenti non trattati, evidenziando come l’investimento nella nichelatura chimica porti benefici tangibili in termini di affidabilità e sicurezza.

Vantaggi della nichelatura chimica per componenti aerospaziali

Resistenza alla corrosione e all’usura

Uno dei principali motivi per cui la nichelatura chimica su componenti aerospaziali è largamente utilizzata è la sua capacità di proteggere i materiali da agenti aggressivi. L’industria aerospaziale espone le parti a temperature estreme, umidità e fluidi chimicamente aggressivi come carburanti e lubrificanti ad alte prestazioni. Il rivestimento chimico di nichel crea una barriera uniforme che limita la formazione di ossidi e riduce l’usura meccanica, prolungando la vita operativa dei componenti.

Studi condotti su turbine e ingranaggi sottoposti a nichelatura chimica mostrano riduzioni significative di corrosione galvanica quando i pezzi sono esposti a combinazioni di umidità e salinità elevate, simili a quelle riscontrabili in voli ad alta quota o in ambienti marittimi. La capacità del nichel chimico di aderire a diverse superfici metalliche lo rende ideale anche per leghe complesse come Inconel 625 o titanio trattato, comuni nei motori aeronautici moderni.

Uniformità del rivestimento con nichelatura chimica su componenti aerospaziali di geometrie complesse

Un ulteriore beneficio riguarda l’omogeneità del rivestimento. Componenti aerospaziali spesso presentano cavità, fori passanti e spigoli interni difficili da trattare con metodi tradizionali. La nichelatura chimica deposita uno strato costante su tutta la superficie, eliminando punti deboli e garantendo protezione uniforme. Questo è particolarmente rilevante in parti critiche come turbine a gas, ugelli o camere di combustione, dove differenze di spessore anche minime possono compromettere prestazioni e sicurezza.

Oltre alla protezione, la uniformità influisce sulla precisione dimensionale dei pezzi. Grazie alla nichelatura chimica, gli ingegneri possono prevedere esattamente lo spessore aggiuntivo e pianificare lavorazioni successive senza rischiare interferenze meccaniche o malfunzionamenti.

Applicazioni tipiche della nichelatura chimica in ambito aerospaziale

Rivestimento di turbine e componenti motore

La nichelatura chimica su componenti aerospaziali trova la sua massima espressione nei rivestimenti di turbine e motori, dove le sollecitazioni meccaniche e termiche sono particolarmente elevate. La capacità del rivestimento di aderire in modo uniforme a geometrie complesse consente di proteggere palette, alberi e ingranaggi, riducendo la formazione di microfessure e aumentando la durata operativa del motore. Questo trattamento è spesso combinato con controlli non distruttivi, come ispezioni tramite ultrasuoni o radiografie, per garantire che lo spessore e la continuità del rivestimento rispettino le specifiche aerospaziali.

Protezione di sistemi di alimentazione e strutture di supporto

Oltre ai motori, la nichelatura chimica è essenziale per la protezione di sistemi di alimentazione, pompe e valvole, dove il contatto con carburanti, oli ad alte prestazioni e fluidi idraulici può accelerare l’usura. Il rivestimento chimico aumenta la resistenza alla corrosione e riduce l’attrito, migliorando l’affidabilità e riducendo i tempi di manutenzione. Anche le strutture di supporto, come telai e giunzioni, beneficiano della protezione uniforme, aumentando la sicurezza complessiva dell’aeromobile.

Utilizzo in componenti elettronici e sensori

Un settore emergente riguarda l’impiego della nichelatura chimica su componenti elettronici e sensori aerospaziali. La resistenza alla corrosione e la stabilità dimensionale del rivestimento garantiscono il corretto funzionamento anche in ambienti estremi, come alte quote o condizioni di forte vibrazione.

Applicazioni principali della nichelatura chimica su componenti aerospaziali riassunte

Per facilitare la comprensione dei principali ambiti di utilizzo, possiamo schematizzare le applicazioni in elenchi chiave:

- Turbine e alberi motore – protezione da usura e stress termico.

- Sistemi di alimentazione e valvole – resistenza a carburanti e fluidi aggressivi.

- Strutture di supporto – protezione uniforme su giunzioni e telai.

- Componenti elettronici e sensori – stabilità dimensionale e affidabilità.

- Leghe speciali come Inconel e titanio – applicazione su materiali ad alte prestazioni.

Questa categorizzazione consente di comprendere immediatamente dove la nichelatura chimica fornisce il massimo valore aggiunto, evidenziando la versatilità e la precisione del processo.

Il processo di nichelatura chimica su componenti aerospaziali: fasi e tecnologie

Preparazione del substrato: pulizia e attivazione

Il primo passaggio fondamentale consiste nella preparazione del componente. La superficie deve essere libera da contaminanti, oli e ossidi. Vengono applicati trattamenti chimici o meccanici per attivare il substrato, garantendo una adesione ottimale del rivestimento.

Composizione della soluzione di nichelatura

La soluzione contiene nichel in forma ionica, agenti riducenti e stabilizzanti che permettono la deposizione controllata. La concentrazione e la temperatura della soluzione determinano lo spessore e la microstruttura del rivestimento finale.

Reazione autocatalitica e deposizione del rivestimento

Il processo autocatalitico permette al nichel di depositarsi in modo uniforme senza applicazione di corrente elettrica. La reazione chimica avviene progressivamente, creando uno strato compatto e resistente.

Trattamenti post-processo: stabilizzazione e miglioramento delle proprietà

Dopo la deposizione, i componenti vengono sottoposti a trattamenti termici o passivazioni chimiche per stabilizzare il rivestimento, migliorare la durezza superficiale e assicurare resistenza alla corrosione.

Tabella comparativa delle fasi principali del processo della nichelatura chimica su componenti aerospaziali

| Fase | Obiettivo principale | Vantaggi principali |

|---|---|---|

| Preparazione del substrato | Pulizia e attivazione superficiale | Migliore adesione, riduzione difetti |

| Composizione soluzione | Controllo chimico del rivestimento | Spessore uniforme, adattabilità a geometrie complesse |

| Deposizione autocatalitica | Formazione dello strato di nichel | Uniformità, assenza di punti deboli |

| Trattamento post-processo | Stabilizzazione e miglioramento | Aumento durezza, resistenza alla corrosione |

Questa tabella permette di visualizzare immediatamente le fasi critiche della nichelatura chimica su componenti aerospaziali, evidenziando i vantaggi tecnici che rendono il processo ideale per applicazioni ad alte prestazioni.

Conformità agli standard e certificazioni nel settore aerospaziale

Certificazioni ISO e normative specifiche

La nichelatura chimica su componenti aerospaziali non riguarda solo la qualità del rivestimento, ma anche la conformità a standard internazionali. Le certificazioni più rilevanti includono ISO 9001:2015 per la gestione della qualità e ISO 14001 per la gestione ambientale, che garantiscono processi controllati e sostenibili. Nel settore aerospaziale, è inoltre fondamentale rispettare normative specifiche come AS9100, che definisce requisiti di qualità stringenti per la produzione e il trattamento di componenti critici.

Il rispetto di questi standard non è solo una formalità: assicura tracciabilità completa, verifica dei materiali e monitoraggio delle prestazioni dei processi. Per i fornitori di nichelatura chimica, il possesso di certificazioni riconosciute costituisce un vantaggio competitivo, aumentando la fiducia dei clienti e semplificando la validazione dei componenti aerospaziali.

Requisiti di qualità e tracciabilità

Ogni fase del trattamento deve essere documentata in modo dettagliato: dalla preparazione del substrato, alla composizione della soluzione, fino alla deposizione e al trattamento post-processo. Questa tracciabilità consente di risalire rapidamente a eventuali anomalie, riducendo rischi e costi di manutenzione. La capacità di fornire report completi e certificati di conformità è spesso determinante per la scelta del fornitore da parte di aziende aerospaziali di alto livello.

Checklist operativa, vantaggi e step pratici sulla nichelatura chimica per componenti aerospaziali

Per un’azienda che intenda implementare la nichelatura chimica su componenti aerospaziali, è utile seguire una checklist operativa:

-

Preparazione del componente: rimozione di contaminanti, decapaggio chimico o meccanico.

-

Controllo soluzione di nichelatura: verifica concentrazione, temperatura e stabilizzanti.

-

Deposizione: monitoraggio spessore, temperatura e tempi di reazione.

-

Trattamento post-processo: stabilizzazione termica e test di durezza.

Vantaggi principali:

-

Uniformità del rivestimento su geometrie complesse.

-

Miglioramento resistenza alla corrosione e all’usura.

-

Conformità agli standard internazionali.

Svantaggi potenziali:

-

Costi iniziali di attrezzature e formazione.

-

Necessità di controllo rigoroso dei parametri chimici.

Step pratici per la nichelatura chimica su componenti aerospaziali:

-

Preparare il substrato secondo le specifiche.

-

Allestire la soluzione di nichelatura chimica con monitoraggio continuo.

-

Eseguire il processo autocatalitico controllando spessore e uniformità.

-

Applicare trattamenti post-processo e test finali per la conformità.

Questa struttura operativa consente di minimizzare errori e garantire qualità costante, elementi fondamentali per componenti destinati all’industria aerospaziale.

Considerazioni economiche e ambientali sulla nichelatura chimica applicata a componenti aerospaziali

Costi associati al processo di nichelatura chimica

Il processo di nichelatura chimica su componenti aerospaziali comporta un investimento iniziale significativo, dovuto alle attrezzature specializzate, alla gestione delle soluzioni chimiche e al controllo rigoroso dei parametri. Tuttavia, il ritorno economico si traduce in una maggiore durata dei componenti, riduzione dei fermi macchina e minori costi di manutenzione nel lungo periodo. Studi industriali evidenziano che la riduzione dei difetti e l’aumento della resistenza dei pezzi trattati possono generare un risparmio operativo fino al 30% rispetto a componenti non trattati o rivestiti con tecniche tradizionali.

Efficienza dei materiali e riduzione degli sprechi

La nichelatura chimica permette di utilizzare spessori di rivestimento minimi ma efficaci, ottimizzando l’uso di nichel e limitando gli scarti. Questo riduce il consumo di materiali preziosi e favorisce una gestione più efficiente delle risorse, importante in settori ad alto impatto tecnologico come l’aerospaziale.

Impatti ambientali e sostenibilità del processo

L’adozione di soluzioni chimiche controllate e sistemi di riciclo riduce l’impatto ambientale del processo. Trattamenti ecosostenibili e monitoraggio delle emissioni chimiche consentono di rispettare le normative ambientali, contribuendo a ridurre l’inquinamento e migliorare la responsabilità aziendale. Inoltre, la durata più lunga dei componenti riduce la necessità di sostituzioni frequenti, con benefici indiretti sulla produzione e sul consumo energetico complessivo.

Nichelatura chimica su componenti aerospaziali: conclusioni e prospettive future

La nichelatura chimica su componenti aerospaziali rappresenta oggi una tecnologia imprescindibile per garantire prestazioni elevate, sicurezza e durabilità dei materiali utilizzati nell’industria aeronautica. L’uniformità del rivestimento, la resistenza alla corrosione e all’usura, e la capacità di proteggere geometrie complesse rendono questo processo una soluzione affidabile per turbine, motori, sistemi di alimentazione e componenti elettronici.

Mini-sintesi dei punti chiave riguardo la nichelatura chimica su componenti aerospaziali:

-

Uniformità e protezione: il rivestimento chimico assicura spessori costanti e protezione su superfici complesse.

-

Affidabilità e durata: migliora la resistenza all’usura e agli agenti corrosivi, aumentando la vita operativa dei componenti.

-

Conformità e tracciabilità: il rispetto di standard ISO e normative aerospaziali garantisce qualità certificata e completa tracciabilità.

-

Efficienza economica e sostenibilità: riduce i costi operativi sul lungo termine e limita gli sprechi, favorendo pratiche sostenibili.

Le prospettive future della nichelatura chimica sono promettenti, con continui sviluppi tecnologici che mirano a migliorare ulteriormente le proprietà superficiali, ottimizzare i consumi di materiali e aumentare l’efficienza dei processi. Innovazioni come soluzioni chimiche avanzate, sistemi di monitoraggio digitale e trattamenti combinati aprono nuove possibilità per componenti aerospaziali sempre più leggeri, resistenti e performanti.

Se il tuo obiettivo è ottenere componenti aerospaziali di alta qualità, affidabili e duraturi, l’adozione della nichelatura chimica rappresenta una scelta strategica. Contatta il tuo fornitore specializzato per approfondire le soluzioni più adatte alle tue esigenze e assicurarti che ogni componente raggiunga gli standard di eccellenza richiesti dall’industria aerospaziale.

Per ulteriori dettagli sul processo di nichelatura chimica su componenti aerospaziali, comprese le specifiche tecniche e le applicazioni settoriali, visita la pagina dedicata sul sito di Deltar: Nichelatura Chimica – Deltar.