Introduzione

La nichelatura chimica su leghe leggere rappresenta una delle tecnologie più avanzate e versatili per il trattamento superficiale di materiali come alluminio, magnesio e titanio. Utilizzata in settori che vanno dall’aerospaziale all’elettronica, questa tecnica consente di migliorare la resistenza alla corrosione, all’usura e la compatibilità con altri trattamenti.

A differenza della nichelatura elettrolitica, quella chimica non richiede l’impiego di corrente elettrica: il deposito avviene attraverso una reazione autocatalitica che garantisce uniformità di spessore anche su geometrie complesse. In questo articolo approfondiamo:

-

Il funzionamento del processo

-

Le leghe leggere più utilizzate

-

I vantaggi tecnici e industriali

-

Le applicazioni nei vari settori

-

Le normative da rispettare

Cos’è la nichelatura chimica e come funziona

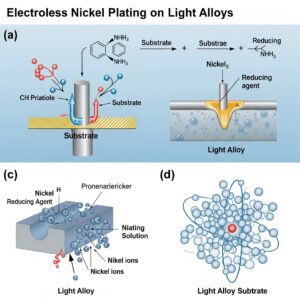

La nichelatura chimica, conosciuta anche come electroless nickel plating, è una tecnologia avanzata di trattamento superficiale basata su una reazione chimica autocatalitica. In questo processo, uno strato di nichel-fosforo si deposita sulla superficie del componente metallico per effetto di una reazione redox tra un sale di nichel (come il solfato di nichel) e un agente riducente, generalmente l’ipofosfito di sodio.

La nichelatura chimica, conosciuta anche come electroless nickel plating, è una tecnologia avanzata di trattamento superficiale basata su una reazione chimica autocatalitica. In questo processo, uno strato di nichel-fosforo si deposita sulla superficie del componente metallico per effetto di una reazione redox tra un sale di nichel (come il solfato di nichel) e un agente riducente, generalmente l’ipofosfito di sodio.

A differenza dei trattamenti galvanici, la nichelatura chimica non utilizza corrente elettrica, il che consente diversi vantaggi strategici, in particolare nel trattamento delle leghe leggere come l’alluminio, il magnesio e le loro leghe derivate. Tra i benefici principali:

-

Ricopertura uniforme anche su geometrie complesse, senza differenze di spessore tra bordi, spigoli e superfici interne

-

Precisione e ripetibilità dello spessore depositato, con tolleranze anche inferiori al micron

-

Deposizione efficace in aree difficili da raggiungere, come fori ciechi, filettature interne o microcavità, che spesso risultano problematiche nei trattamenti galvanici

Queste caratteristiche rendono il processo ideale per quei settori in cui la precisione meccanica, la resistenza alla corrosione e l’uniformità della superficie sono requisiti imprescindibili.

Perché applicare la nichelatura chimica su leghe leggere

Le leghe leggere: caratteristiche e limiti da superare

Materiali come alluminio, magnesio e titanio, comunemente definiti leghe leggere, sono sempre più utilizzati in settori ad alte prestazioni come l’aerospaziale, l’automotive, la robotica e l’elettronica di precisione. Le loro principali qualità includono:

-

Elevato rapporto resistenza/peso

-

Ottima lavorabilità meccanica

-

Buona conducibilità termica ed elettrica (in particolare l’alluminio)

Tuttavia, questi materiali presentano anche alcune criticità superficiali, che possono comprometterne l’affidabilità a lungo termine:

-

Scarsa resistenza alla corrosione, soprattutto in ambienti ricchi di umidità o salinità, come quelli marini o industriali

-

Bassa durezza superficiale, che li rende facilmente usurabili in presenza di attrito, impatti o abrasione

-

Difficoltà di adesione con altri rivestimenti tecnici, a causa della presenza di ossidi naturali sulla superficie che ostacolano l’ancoraggio chimico o meccanico

La nichelatura chimica su leghe leggere si configura come una soluzione tecnologicamente avanzata per superare questi limiti, grazie a un rivestimento:

-

Estremamente duro e resistente, con valori di microdurezza compresi tra 500 e 900 HV, che possono essere ulteriormente incrementati tramite trattamenti termici post-processo

-

Perfettamente aderente, anche su materiali naturalmente poco reattivi, grazie a processi di attivazione chimica specifici

-

Compatibile con successivi coating (oro, argento, cromature) o lavorazioni meccaniche di precisione, come lucidature ottiche o rettifiche

Questo rende il trattamento strategico in tutti i contesti in cui è richiesta leggerezza strutturale ma anche elevata resistenza meccanica e chimica, senza compromessi.

Preparazione delle leghe leggere al trattamento

Trattamenti preliminari e attivazione della superficie

Per garantire una nichelatura chimica efficace su leghe leggere, è indispensabile iniziare da una preparazione accurata del substrato. Le leghe leggere, in particolare l’alluminio e il magnesio, formano spontaneamente uno strato di ossidi superficiali che può compromettere l’adesione del rivestimento. Per questo motivo, il ciclo di pretrattamento è fondamentale e si compone generalmente di più fasi successive, ognuna con uno scopo preciso:

-

Sgrassaggio: viene effettuato per rimuovere oli di lavorazione, grassi, impronte digitali e altre contaminazioni organiche. Può essere eseguito con soluzioni alcaline, solventi o tramite ultrasuoni.

-

Decapaggio: si ricorre a bagni acidi (es. acido nitrico o fluoridrico) o alcalini per eliminare lo strato di ossido superficiale, rivelando il metallo nudo sottostante e rendendolo più reattivo.

-

Attivazione chimica: è una fase delicata in cui la superficie viene trattata con sostanze attivanti (come il nitrato di zinco, l’acido fluoridrico o speciali agenti complessanti) che modificano lo stato elettronico del substrato, facilitando la nucleazione iniziale del nichel.

Nel caso dell’alluminio, un passaggio particolarmente efficace è il zincato chimico: si tratta di un primer a base di zinco, applicato prima del bagno di nichelatura. Questo strato intermedio svolge una duplice funzione:

-

Aumenta l’adesione del rivestimento nichelato

-

Agisce come barriera protettiva contro l’ossidazione precoce del substrato

Una preparazione eseguita in modo professionale è cruciale per ottenere un rivestimento uniforme, resistente e duraturo. Errori o trascuratezze in questa fase possono portare a scarsa adesione, porosità, delaminazione o non conformità funzionali nelle applicazioni finali.

Composizione del bagno di nichelatura

Parametri di processo

Parametri critici per una nichelatura chimica su leghe leggere di qualità

Il successo del trattamento di nichelatura chimica su leghe leggere dipende strettamente dalla gestione accurata dei parametri di processo. Anche minime variazioni possono compromettere la qualità del rivestimento, generando difetti come non uniformità, porosità, distacco o spessori fuori tolleranza. I principali parametri critici da monitorare includono:

-

Temperatura: deve essere mantenuta costante tra 85°C e 95°C, range in cui la reazione redox tra nichel e riducente è ottimizzata. Temperature inferiori rallentano il deposito, mentre temperature superiori possono causare instabilità del bagno.

-

pH: il valore ottimale si colloca tra 4.5 e 5.5. Il pH influisce sulla velocità di reazione e sulla morfologia del deposito. Se troppo basso, il rivestimento risulta fragile; se troppo alto, il bagno diventa instabile.

-

Agitazione: un’agitazione costante e controllata è fondamentale per evitare accumuli localizzati, zone cieche o la formazione di “crateri” dovuti a concentrazioni irregolari. Può essere effettuata tramite agitazione magnetica, pompe o movimento oscillatorio del pezzo.

-

Tempo di immersione: varia da 30 a 120 minuti, in funzione dello spessore desiderato, della geometria del pezzo e della concentrazione del bagno. Un tempo troppo breve può generare un film incompleto; uno eccessivo può portare a spreco di reagenti o depositi troppo spessi e fragili.

Il controllo preciso e in tempo reale di questi valori è ciò che distingue un trattamento amatoriale da uno industriale di alta qualità. Le aziende più evolute utilizzano PLC, sensori digitali e sistemi SCADA per garantire che ogni ciclo di nichelatura rispetti le specifiche richieste. Questo consente di ottenere un rivestimento omogeneo, funzionale, aderente e ripetibile, anche su lotti di grandi dimensioni o componenti di forma complessa.

Proprietà del rivestimento su leghe leggere

Durezza, resistenza e funzionalità della nichelatura chimica su leghe leggere

Una delle caratteristiche più apprezzate della nichelatura chimica su leghe leggere è la durezza del rivestimento ottenuto. Quando il deposito viene sottoposto a trattamento termico post-processo (generalmente a 300–400°C per 1–2 ore), è possibile raggiungere valori di durezza fino a 900 HV, paragonabili a quelli di alcuni acciai temprati. Questo lo rende ideale per:

-

Componenti soggetti a forte usura, come boccole, guide, perni e slitte

-

Accoppiamenti meccanici di precisione, dove è essenziale mantenere tolleranze strette e resistenza alla deformazione

-

Supporti di parti mobili, come snodi e connettori, che richiedono una superficie durevole nel tempo

Oltre alla durezza, la protezione dalla corrosione è uno dei principali motivi per cui si utilizza questo trattamento su alluminio, magnesio o titanio. Il film di nichel-fosforo agisce da barriera chimicamente inerte, resistente a:

-

Nebbia salina (secondo test ASTM B117)

-

Acidi deboli e basi diluite

-

Atmosfere industriali, contenenti anidride solforosa, cloruri o vapori alcalini

Dal punto di vista estetico e funzionale, il deposito presenta una finitura semi-lucida o satinata, uniforme su tutta la superficie. Questa caratteristica è fondamentale per trattamenti successivi, tra cui:

-

Rivestimenti antiaderenti (es. PTFE o sol-gel)

-

Coating riflettenti per componenti ottici e illuminotecnici

-

Ossidazione anodica decorativa, dove il film nichelato funge da base protettiva e omogenea

In sintesi, la nichelatura chimica su leghe leggere rappresenta un perfetto equilibrio tra funzionalità meccanica, protezione chimica ed estetica superficiale, rendendola una tecnologia di riferimento in molti settori industriali avanzati.

Applicazioni industriali della nichelatura chimica su leghe leggere

Applicazioni della nichelatura chimica su leghe leggere nei principali settori industriali

L’impiego della nichelatura chimica su leghe leggere è trasversale a numerosi settori ad alta tecnologia, grazie alla capacità del trattamento di migliorare la resistenza meccanica, la durabilità e le caratteristiche superficiali di materiali altrimenti vulnerabili. Ecco i principali ambiti di applicazione:

Industria aerospaziale

Nel settore aerospaziale, la combinazione tra leggerezza strutturale e elevata resistenza ambientale è imprescindibile. La nichelatura viene impiegata per:

-

Supporti strutturali in alluminio, che devono mantenere la stabilità dimensionale anche in orbita o a velocità supersoniche

-

Componenti soggetti a shock termici, come staffe, pannelli o connettori installati in zone di escursione -50°C / +120°C

-

Elementi esposti a umidità, ghiaccio o atmosfera salina, come sezioni esterne di droni, satelliti o velivoli

Automotive e motorsport

Nel settore automobilistico, e in particolare nel motorsport, la nichelatura su leghe leggere garantisce protezione e performance su parti altamente stressate:

-

Carter motore in alluminio, per migliorare la resistenza a vibrazioni e contaminazioni

-

Scambiatori di calore, dove l’alluminio nichelato resiste meglio a cicli termici e fluidi corrosivi

-

Componenti del cambio e trasmissione, che beneficiano della maggiore durezza e resistenza all’usura

Elettronica e telecomunicazioni

La precisione e la conduttività della superficie nichelata ne fanno un alleato perfetto in elettronica:

-

Alloggiamenti RF schermati, per ridurre l’interferenza elettromagnetica (EMI)

-

Dissipatori termici nichelati, che coniugano conducibilità termica e protezione dalla corrosione

-

Contatti e connettori meccanici, dove la tenuta e la compatibilità galvanica sono fondamentali

Medicale e farmaceutico

Nei dispositivi biomedicali, la compatibilità con l’organismo e la sterilizzabilità sono requisiti essenziali:

-

Strutture in titanio per dispositivi impiantabili, che richiedono superfici stabili e resistenti all’aggressione fisiologica

-

Serbatoi e supporti in magnesio, protetti con rivestimenti anticorrosione che non rilasciano ioni tossici

-

Valvole e raccordi con trattamento antibatterico, grazie alla possibilità di combinare nichelatura chimica con coating specifici (es. argento o rame)

In tutti questi contesti, la versatilità della nichelatura chimica permette di adattare lo spessore, la durezza, la lucentezza e il grado di protezione alle esigenze specifiche dell’applicazione, rendendola uno dei trattamenti più efficaci per massimizzare la vita utile delle leghe leggere in ambienti critici.

Vantaggi rispetto ad altri trattamenti superficiali

| Trattamento | Spessore uniforme | Resistenza alla corrosione | Durezza |

|---|---|---|---|

| Nichelatura chimica | ✔✔✔ | ✔✔✔ | ✔✔✔ |

| Anodizzazione | ✔ | ✔✔ | ✔ |

| Verniciatura | ✘ | ✔ | ✘ |

| Nichelatura elettrolitica | ✘ | ✔ | ✔✔ |

Normative tecniche di riferimento

Per garantire la qualità, la ripetibilità e la conformità dei rivestimenti, la nichelatura chimica su leghe leggere deve rispettare alcune normative tecniche internazionali, fondamentali sia per applicazioni civili che militari:

-

ISO 4527 – Specifica tecnica per rivestimenti in nichel-fosforo su substrati metallici. Definisce requisiti di spessore, adesione, durezza e resistenza alla corrosione. È spesso applicata nei settori medicale, ottico e aerospaziale.

-

ASTM B733 – Standard americano per processi autocatalitici di nichelatura chimica. Include protocolli per la classificazione dei rivestimenti in base alla composizione (fosforo basso, medio, alto) e i relativi test meccanici e ambientali.

-

MIL-C-26074 – Specifica militare statunitense per componenti critici e ad alta affidabilità, come quelli impiegati in ambienti estremi (alta quota, spazi pressurizzati, ambienti corrosivi).

Queste normative definiscono i criteri per:

-

Spessore minimo e massimo del rivestimento

-

Durezza superficiale (es. metodo Vickers)

-

Assenza di porosità e difetti

-

Adesione al substrato metallico

-

Stabilità chimica in nebbia salina, umidità e agenti aggressivi

Per approfondire i contenuti delle normative ISO o acquistare le specifiche aggiornate, è possibile consultare direttamente il portale ufficiale ISO.org.

Controlli di qualità e metrologia

Controlli e verifiche di qualità

Affinché la nichelatura chimica su leghe leggere sia conforme agli standard richiesti dai settori industriali più esigenti, è fondamentale sottoporla a una serie di controlli metrologici e di laboratorio, che garantiscano la coerenza del processo e le performance del rivestimento. I principali test comprendono:

-

Misurazione dello spessore: effettuata tramite strumenti a fluorescenza X o con sonde magnetiche, consente di verificare che lo spessore del deposito sia conforme alle specifiche (tipicamente tra 5 e 25 micron), anche su geometrie complesse.

-

Test di adesione secondo ASTM D3359: valuta la tenuta del rivestimento tramite incisione a griglia e rimozione con nastro adesivo, con classificazione della risposta in base alla percentuale di distacco.

-

Rugosità superficiale (Ra): misurata con profilometro meccanico o ottico, determina la finitura superficiale ottenuta dopo la nichelatura. Per molte applicazioni ottiche o medicali si richiedono valori inferiori a Ra 0.2 µm.

-

Analisi metallografica: tramite microscopio ottico o elettronico a scansione (SEM) si osserva la struttura del film, la presenza di microcricche, porosità, difetti o delaminazioni. Queste analisi sono essenziali in applicazioni ad alta responsabilità come dispositivi aerospaziali o biomedicali.

Un ciclo completo di controllo qualità consente di validare la nichelatura prima della consegna e garantisce tracciabilità in conformità con le principali certificazioni ISO e militari.

Case study: applicazioni reali

Integrazione con Industria 4.0

Automazione e controllo dei processi

Le linee di nichelatura chimica automatizzate rappresentano oggi lo standard per garantire qualità, efficienza e ripetibilità nella lavorazione di leghe leggere. I principali vantaggi includono:

-

Tracciabilità dei lotti: ogni componente trattato è associato a un ID univoco, con registrazione di tutti i parametri di processo (tempo, temperatura, concentrazione dei bagni), utili per audit e certificazioni.

-

Controllo in tempo reale di pH e temperatura: tramite sensori digitali e interfacce SCADA, il sistema monitora e regola costantemente i valori critici del bagno, evitando derive chimiche che comprometterebbero la qualità del rivestimento.

-

Dosaggio automatico dei reagenti: i software gestionali calcolano e integrano in modo preciso nichel, ipofosfito e additivi, ottimizzando i consumi e prolungando la vita utile delle soluzioni.

-

Certificazioni ISO 9001 e ISO 14001: l’automazione agevola il rispetto delle norme di qualità e delle pratiche ambientali, contribuendo a ridurre gli sprechi, migliorare la documentazione e supportare il rispetto dei requisiti normativi nazionali e internazionali.

Questi elementi rendono la nichelatura chimica su leghe leggere una soluzione scalabile, sicura e perfettamente integrabile nei sistemi produttivi moderni.

Conclusioni

La nichelatura chimica su leghe leggere rappresenta oggi una tecnologia chiave per aumentare la durata, la precisione e l’affidabilità dei componenti in numerosi settori. Grazie alla versatilità del processo, alla possibilità di automazione e all’elevato livello qualitativo, questo trattamento è destinato a una crescente diffusione nelle produzioni industriali orientate all’innovazione.

Per ulteriori dettagli sul processo di nichelatura chimica su leghe leggere, comprese le specifiche tecniche e le applicazioni settoriali, visita la pagina dedicata sul sito di Deltar: Nichelatura Chimica – Deltar.