Introduzione

Nel mondo della meccanica di precisione e dell’ottica industriale, i trattamenti superficiali giocano un ruolo chiave nella protezione, nella resa funzionale e nella durata dei componenti. Tra i processi più innovativi e versatili troviamo la nichelatura chimica per componenti ottici, una tecnica avanzata in grado di garantire uniformità, stabilità dimensionale e resistenza chimica, anche su geometrie complesse o microstrutture.

Questo trattamento non solo protegge i substrati metallici ma li rende anche idonei all’accoppiamento con rivestimenti ottici riflettenti o antiriflesso, garantendo superfici perfettamente lisce e pronte per le lavorazioni successive come la lucidatura, la diamantatura o il coating al plasma.

In questo articolo approfondiamo cos’è, come funziona e perché scegliere la nichelatura chimica nei componenti ottici di precisione, analizzando vantaggi, campi applicativi, standard tecnici e buone pratiche operative.

Che cos’è la nichelatura chimica per componenti ottici

Un trattamento superficiale autocatalitico

Un trattamento superficiale autocatalitico

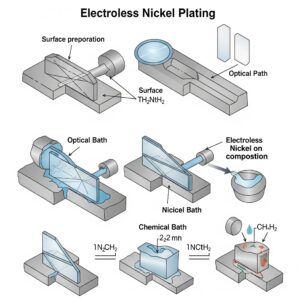

La nichelatura chimica, conosciuta anche con il nome tecnico di electroless nickel plating, è un trattamento superficiale che permette la deposizione controllata di uno strato di nichel-fosforo su componenti metallici, senza la necessità di corrente elettrica. A differenza della nichelatura elettrolitica, il processo si basa su una reazione chimica redox autonoma tra uno ione nichelico (solitamente derivato dal solfato di nichel) e un agente riducente (generalmente l’ipofosfito di sodio), che consente al metallo di depositarsi in modo uniforme su tutta la superficie del pezzo.

Quando impiegata sui componenti ottici di precisione, la nichelatura chimica offre vantaggi unici:

- Fornisce una superficie liscia e uniforme, perfettamente compatibile con le successive lavorazioni ottiche, come lucidature di precisione o coating riflettenti

- Garantisce un’elevata stabilità dimensionale, fondamentale nei sistemi ottico-meccanici dove le tolleranze sono nell’ordine dei micron

- Migliora sensibilmente la resistenza alla corrosione, rendendo i componenti adatti ad ambienti controllati come camere a vuoto, camere climatiche o condizioni di esposizione a vapori acidi

- Facilita l’adesione di rivestimenti ottici avanzati, come metalli nobili (oro, argento) o materiali dielettrici (ossidi, nitruri), essenziali per ottenere superfici riflettenti o antiriflesso in bande specifiche dello spettro elettromagnetico

In sintesi, questa tecnologia è indispensabile per tutte quelle applicazioni dove precisione, pulizia superficiale e stabilità funzionale sono richieste ai massimi livelli.

Come funziona il processo di nichelatura chimica per l’ottica di precisione

1. Preparazione del substrato

La preparazione del substrato è una fase fondamentale nella nichelatura chimica per componenti ottici, poiché determina la qualità dell’adesione e l’uniformità del rivestimento. Prima della deposizione, il componente metallico deve essere sottoposto a una sequenza controllata di trattamenti che comprendono:

-

Sgrassaggio: rimozione di oli e residui organici con soluzioni alcaline o detergenti specifici

-

Decapaggio acido: eliminazione di ossidi e strati passivati con acidi leggeri o soluzioni fluorurate

-

Attivazione chimica: passaggio in bagni attivanti (come nitrato di palladio o soluzioni fluoridriche) per rendere la superficie cataliticamente reattiva

I materiali più comunemente trattati includono:

-

Alluminio e leghe leggere: molto usati per la loro leggerezza, ma richiedono attivazioni speciali per garantire la tenuta del rivestimento

-

Acciaio inox e acciai al carbonio: substrati resistenti e diffusamente impiegati nell’ottica industriale

-

Rame e ottone: eccellenti per la lavorabilità e la conducibilità termica, ma soggetti a migrazione ionica se non trattati correttamente

Nei componenti ottici di precisione, ogni traccia di contaminazione superficiale può compromettere l’uniformità ottica. Per questo motivo, la pulizia deve avvenire in ambienti controllati, talvolta in camere bianche, con acqua deionizzata e asciugatura tramite aria filtrata.

2. Controllo della composizione chimica

Il bagno di nichelatura chimica deve essere preparato e mantenuto secondo specifici equilibri per garantire un deposito stabile e di alta qualità. La composizione tipica include:

-

Sale di nichel (es. solfato di nichel): fornisce il metallo necessario alla deposizione

-

Ipofosfito di sodio: agisce da agente riducente, permettendo la deposizione senza elettricità

-

Stabilizzanti e tamponi: regolano il pH e impediscono la precipitazione spontanea del nichel

La percentuale di fosforo nel rivestimento, generalmente tra il 6% e il 12%, ha un impatto diretto su diverse proprietà funzionali:

-

Durezza del rivestimento: valori più alti di fosforo tendono a offrire maggiore resistenza chimica ma minore durezza

-

Lucidabilità: importante per ottenere superfici riflettenti o adatte a coating ottici

-

Resistenza alla corrosione: direttamente proporzionale al contenuto di fosforo

Una composizione instabile o contaminata può portare a difetti come porosità, opacità o stratificazioni non adesive, rendendo il controllo chimico essenziale e continuo.

3. Parametri di processo

Per ottenere una nichelatura chimica otticamente valida, è indispensabile controllare in modo rigoroso tutti i parametri di processo, tra cui:

-

Temperatura del bagno: mantenuta costantemente tra 85°C e 90°C per ottimizzare la velocità di reazione e la qualità del deposito

-

pH: compreso tra 4.5 e 5.0, regolato con sistemi di dosaggio automatico per evitare derive acide o alcaline

-

Tempo di immersione: varia in base allo spessore desiderato, da 5 a 25 micron, e alla geometria del componente

-

Agitazione controllata: spesso realizzata tramite pompe o sistemi ad ultrasuoni, evita la formazione di strati disomogenei o zone morte

Questi parametri sono normalmente monitorati da software SCADA o PLC, con tracciabilità dei dati per ciascun lotto. Solo così è possibile ottenere un rivestimento otticamente uniforme, privo di microdifetti, e compatibile con gli standard richiesti dalle applicazioni di alta precisione.

Vantaggi della nichelatura chimica per componenti ottici

1. Elevata uniformità dello spessore

Uno dei vantaggi distintivi della nichelatura chimica per componenti ottici è la sua capacità di depositare strati con spessore uniforme su tutta la superficie, indipendentemente dalla geometria del pezzo. A differenza della nichelatura elettrolitica, che tende a depositarsi maggiormente sugli spigoli o sulle superfici esposte, il processo autocatalitico garantisce copertura omogenea anche in aree difficili da raggiungere, come:

-

Specchi concavi o convessi, dove è fondamentale mantenere la curvatura originale

-

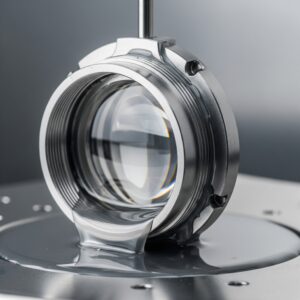

Lenti montate su supporti metallici, che richiedono planarità e precisione nella sede ottica

-

Guide ottiche e giunti optomeccanici, spesso caratterizzati da cavità, filettature e fori ciechi

Questa caratteristica rende la nichelatura chimica la soluzione ideale per ottiche complesse, dove ogni micron di materiale può influire sulle prestazioni ottiche e meccaniche finali.

2. Finitura superficiale ottimale

Il deposito ottenuto con nichel-fosforo autocatalitico possiede una microstruttura amorfa che, se ben gestita, permette una lucidatura estremamente fine. I valori di rugosità raggiungibili, inferiori a Ra < 0,1 µm, sono essenziali per applicazioni dove è richiesta una riflessione uniforme e controllata della luce. Dopo il trattamento, la superficie può essere sottoposta a:

-

Lucidatura meccanica di precisione

-

Trattamenti chimici di levigatura

-

Lappatura ottica su supporto rigido

Una finitura così fine è compatibile con rivestimenti ottici ad alta riflessione come oro (per bande IR) e argento (per il visibile), oltre a ridurre drasticamente la dispersione luminosa e i difetti visivi.

3. Compatibilità con successivi rivestimenti ottici

Una superficie nichelata chimicamente rappresenta una base eccellente per depositi ottici funzionali, grazie alla sua adesione controllabile, alla purezza chimica e all’assenza di porosità superficiali. Tra i trattamenti ottici compatibili troviamo:

-

Deposizioni sottovuoto come PVD, sputtering o evaporazione termica

-

Coating antiriflesso multistrato, che richiedono superfici prive di micro-ruvidità

-

Metallizzazioni ad alta riflettanza, in ambienti high-vacuum o con requisiti spettrali specifici

In molti casi, la nichelatura chimica funge da strato intermedio, migliorando l’adesione dei successivi strati e bloccando la migrazione di contaminanti dal substrato metallico verso i coating ottici.

4. Protezione chimica e meccanica

Il rivestimento in nichel-fosforo offre un’ottima combinazione di protezione chimica e resistenza meccanica, rendendolo ideale per componenti ottici destinati a ambienti ostili. Il deposito è:

-

Inerte chimicamente, resiste a vapori acidi, agenti ossidanti e solventi industriali

-

Duro e resistente all’usura, con valori tipici di 500–600 HV, che possono salire a 850–900 HV dopo trattamento termico a 300–400°C

-

Stabile nel tempo, anche in condizioni di umidità elevata o esposizione a cicli termici

Questa protezione è fondamentale per specchi ottici di precisione, gruppi lenti metallici e strutture ottico-meccaniche che devono mantenere prestazioni affidabili per anni, anche in ambienti critici come laboratori di ricerca, impianti industriali o piattaforme spaziali.

Applicazioni ottiche e settori di utilizzo

1. Ottica scientifica e di laboratorio

La nichelatura chimica per componenti ottici è largamente utilizzata nella costruzione di strumenti per analisi spettroscopiche, misurazioni di precisione e imaging ad alta risoluzione. Applicazioni tipiche includono:

-

Spettrometri e monocromatori, dove la riflessione precisa della luce è fondamentale per la separazione spettrale

-

Microscopi confocali e interferometri, che richiedono stabilità geometrica al nanometro

-

Componenti per ottica laser, come specchi di piega e montature riflettenti, e sistemi a fibra ottica con interfacce metalliche

In questi dispositivi, anche minime variazioni nella planarità, rugosità o composizione superficiale possono introdurre errori di rifrazione o diffrazione. La nichelatura chimica consente di ottenere superfici controllabili, stabili e altamente riflettenti, essenziali per la fedeltà ottica e la ripetibilità delle misurazioni. Inoltre, facilita l’integrazione con coating riflettenti specifici per bande UV, VIS o IR.

2. Ottica aerospaziale e satellitare

Nel settore aerospaziale e spaziale, l’affidabilità ottica dei componenti è prioritaria, poiché le condizioni operative includono:

-

Forti escursioni termiche (da -150°C a +120°C)

-

Ambienti sotto vuoto o a bassa pressione

-

Radiazioni cosmiche e vibrazioni da lancio

Per questo motivo, i componenti ottici devono essere leggeri ma dimensionalmente stabili, costruiti in materiali come alluminio o berillio, spesso rivestiti con nichel per garantire una base stabile e protettiva. La nichelatura chimica per componenti ottici aerospaziali consente di:

-

Ridurre le deformazioni indotte da shock termici

-

Creare basi omogenee per successivi coating riflettenti

-

Proteggere da ossidazione e contaminanti volatili

È una soluzione ottimale per specchi secondari, supporti ottici meccanici e strutture leggere che richiedono stabilità micrometrica in condizioni estreme.

3. Ottica militare e difesa

Nel settore della difesa, i dispositivi ottici sono impiegati in ambienti ostili, soggetti a sollecitazioni meccaniche e chimiche molto intense. Le applicazioni comprendono:

-

Sistemi di mira elettronici

-

Ottiche da visione notturna e termica

-

Dispositivi da ricognizione e targeting

In questi casi, è indispensabile che le superfici ottiche:

-

Resistano ad abrasioni durante l’uso sul campo o in condizioni di trasporto difficili

-

Siano protette da agenti atmosferici aggressivi (pioggia acida, sabbia, nebbia salina)

-

Abbiano proprietà ottiche controllate, per esempio con coating antiriflesso o camuffanti

La nichelatura chimica fornisce una base robusta e stabile, compatibile con rivestimenti ottici funzionali e coating mimetici, garantendo durata e performance anche in ambienti operativi estremi.

4. Ottica industriale e meccatronica

In contesti industriali, dove automazione, sensoristica e tracciamento visivo sono integrati nei processi, la nichelatura chimica permette di trattare componenti metallici che interagiscono con la luce, come:

-

Bracci robotici con sensori ottici

-

Sistemi di visione artificiale su linee di produzione

-

Scanner laser e lettori di codici montati su supporti metallici

La presenza di ottiche e sensori richiede superfici pulite, precise e non riflettenti (o riflettenti in modo controllato), spesso da accoppiare con lenti, filtri o specchi secondari. La nichelatura chimica automatizzata consente:

-

Produzioni in serie con lotti ripetibili e omogenei

-

Costi contenuti di rilavorazione grazie alla precisione del processo

-

Integrazione diretta con la linea produttiva, riducendo i tempi tra lavorazione meccanica e rivestimento ottico

È quindi la soluzione ideale per garantire funzionalità ottica e resistenza meccanica nei componenti meccatronici destinati ad ambienti di produzione intensiva.

Conformità normativa e standard ISO di riferimento

La nichelatura chimica per componenti ottici, soprattutto in contesti regolamentati (medico, aerospaziale, metrologico), deve essere realizzata in conformità a standard tecnici internazionali, tra cui:

realizzata in conformità a standard tecnici internazionali, tra cui:

-

ISO 4527: rivestimenti di nichel-fosforo senza corrente su metalli

-

ASTM B733: specifica americana per rivestimenti autocatalitici

-

MIL-C-26074: norma militare USA per trattamenti ad alta affidabilità

Queste norme regolano:

-

Spessori minimi e massimi

-

Durezza e porosità del rivestimento

-

Aderenza e compatibilità chimica

-

Uniformità e continuità del deposito

Le aziende che offrono servizi di nichelatura per l’ottica devono inoltre essere spesso certificate ISO 9001 (gestione qualità) e, nei casi più avanzati, ISO 13485 per componenti medicali.

Quali materiali ottici si possono nichelare

La nichelatura chimica può essere applicata con ottimi risultati su diversi substrati metallici impiegati nell’ottica di precisione:

| Materiale | Compatibilità con nichelatura | Note specifiche |

|---|---|---|

| Alluminio | Ottima | Richiede attivazione specifica pre-bagno |

| Acciaio inox | Ottima | Buona adesione e durezza del film |

| Ottone e rame | Ottima | Necessario prevenire la migrazione ionica |

| Titanio | Buona (con pretrattamento) | Richiede attacco acido + attivazione |

| Ferro dolce | Discreta | A rischio di ossidazione pre-trattamento |

Non sono trattabili direttamente materiali non metallici come vetro o ceramiche ottiche, se non con metallizzazione preliminare.

Controlli di qualità e ispezione finale

Nel contesto della nichelatura chimica per componenti ottici, i controlli di qualità non sono solo un passaggio finale, ma parte integrante del ciclo produttivo. L’obiettivo è assicurare che il rivestimento non comprometta le prestazioni ottiche previste dal progetto, ma anzi le migliori. Le principali tecniche di ispezione e controllo metrologico comprendono:

-

Profilometria ottica e meccanica: utilizzata per misurare con precisione la rugosità superficiale (Ra), che nei componenti ottici deve mantenersi sotto soglie molto stringenti (es. <0,1 μm per specchi e lenti riflettenti).

-

Microscopia elettronica a scansione (SEM): fondamentale per analizzare la morfologia superficiale, individuare microfessure, inclusioni o difetti legati al processo chimico.

-

Test di adesione secondo lo standard ASTM D3359: consente di valutare la coerenza meccanica del rivestimento con il substrato, spesso mediante incisione a reticolo e applicazione di nastro adesivo.

-

Controlli di spessore non distruttivi: effettuati con strumenti a fluorescenza a raggi X (XRF), magneto-induttivi o correnti parassite, per mappare lo spessore del rivestimento su tutto il componente, anche in aree difficili da raggiungere.

-

Simulazioni ottiche post-processo: in molti casi, i componenti trattati vengono modellati digitalmente con software come Zemax, LightTools o Code V, per verificare che la geometria e la superficie risultanti non alterino le prestazioni ottiche previste, come la focalizzazione, la riflessione o la trasmissione dell’onda luminosa.

Questi controlli sono spesso associati a certificazioni di conformità richieste da settori regolamentati (es. aerospaziale, medicale o militare), e garantiscono che ogni lotto soddisfi i requisiti specifici di:

-

Uniformità geometrica

-

Prestazioni ottiche

-

Durabilità meccanica e chimica

L’uso combinato di tecnologie analitiche avanzate e software predittivi consente alle aziende di prevenire rilavorazioni, ridurre i costi e assicurare risultati costanti in ogni ciclo produttivo.

Le prove di adesione e i controlli metrologici vengono eseguiti secondo standard internazionali riconosciuti, come quelli riportati dalla ISO – International Organization for Standardization.

Esempi pratici di applicazione

Fattori che influenzano i costi

Il costo di una nichelatura chimica per componenti ottici dipende da:

-

Spessore richiesto e composizione chimica del deposito

-

Geometria e superficie del componente

-

Requisiti di finitura (lucidatura, planarità)

-

Lotti singoli o produzione in serie

Investimento a lungo termine

Nonostante un costo leggermente superiore rispetto ad altri rivestimenti, la nichelatura autocatalitica consente:

-

Meno rilavorazioni e scarti

-

Migliore adesione dei coating successivi

-

Minori costi di manutenzione e sostituzione

-

Cicli produttivi più brevi

Nei settori ad alta precisione, il ritorno dell’investimento è rapido grazie alla riduzione degli errori ottici e alla maggiore vita utile dei componenti.

Conclusione

La nichelatura chimica per componenti ottici rappresenta oggi una delle tecnologie più efficaci per ottenere superfici perfettamente uniformi, protette e compatibili con trattamenti ottici avanzati. Utilizzata in settori critici come aerospazio, metrologia e difesa, consente di coniugare funzionalità meccanica e ottica, offrendo un controllo preciso dei parametri e una qualità certificabile.

Grazie alla sua versatilità, alla compatibilità con materiali e coating, e alla possibilità di automatizzare l’intero processo, questo trattamento si posiziona come scelta strategica per ottimizzare le performance e l’affidabilità degli elementi ottici industriali e scientifici.