Introduzione

La nichelatura chimica autocalibrante rappresenta una delle evoluzioni più sofisticate nel campo dei trattamenti superficiali ad alta precisione. Si tratta di un processo che sfrutta la reazione autocatalitica tipica della nichelatura chimica, ma con un controllo talmente accurato da mantenere costante e uniforme lo spessore del rivestimento, anche su componenti con geometrie estremamente complesse o con tolleranze strettissime.

Questa caratteristica la rende perfetta per applicazioni nei settori:

-

Aerospaziale

-

Meccanica di precisione

-

Difesa

-

Elettronica avanzata

-

Automotive di alta gamma

L’articolo che segue approfondisce tutti gli aspetti della nichelatura chimica autocalibrante, dai principi chimici alle applicazioni industriali, passando per vantaggi, spessori, controlli qualità e innovazioni.

Cos’è la nichelatura chimica autocalibrante

Definizione tecnica

La nichelatura chimica autocalibrante è una variante evoluta del processo di nichelatura chimica autocatalitica, progettata per offrire un controllo estremamente preciso dello spessore del rivestimento. Questa tecnologia permette di mantenere costante lo spessore del film metallico entro limiti molto stretti, anche in presenza di forme complesse, superfici irregolari o cavità profonde, e indipendentemente dal tempo di immersione nel bagno.

La nichelatura chimica autocalibrante è una variante evoluta del processo di nichelatura chimica autocatalitica, progettata per offrire un controllo estremamente preciso dello spessore del rivestimento. Questa tecnologia permette di mantenere costante lo spessore del film metallico entro limiti molto stretti, anche in presenza di forme complesse, superfici irregolari o cavità profonde, e indipendentemente dal tempo di immersione nel bagno.

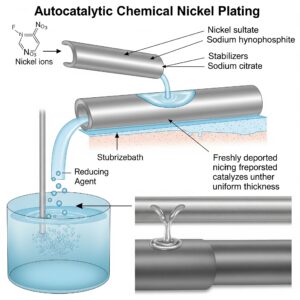

Il processo non richiede corrente elettrica e si basa su una reazione redox autocatalitica tra sali di nichel e ipofosfito di sodio, durante la quale si forma una lega nichel-fosforo direttamente sulla superficie del substrato metallico. Ciò che distingue la versione autocalibrante è l’impiego di bagni chimici avanzati, formulati con additivi intelligenti e auto-limitanti, capaci di modulare la velocità di crescita del rivestimento. Questi additivi reagiscono in base allo spessore raggiunto, rallentando o bloccando automaticamente la deposizione oltre la soglia preimpostata, evitando sovrametallizzazioni e garantendo massima precisione e ripetibilità del trattamento.

Come funziona la nichelatura chimica autocalibrante

Composizione del bagno e principio di autoregolazione con la nichelatura chimica autocalibrante

Il bagno utilizzato per la nichelatura chimica autocalibrante è una soluzione chimica altamente ingegnerizzata, progettata per garantire un deposito controllato, uniforme e intelligente. La sua composizione è studiata per avviare e mantenere la reazione autocatalitica, ma anche per interromperla automaticamente al raggiungimento dello spessore desiderato. I componenti principali includono:

- Sali di nichel, che rappresentano la fonte degli ioni metallici Ni²⁺ e sono responsabili della formazione del rivestimento

- Ipofosfito di sodio, che agisce come agente riducente, trasformando gli ioni nichel in nichel metallico e rilasciando anche fosforo nella lega

- Agenti stabilizzanti intelligenti, che bilanciano la reattività del bagno e ne mantengono la costanza chimica durante l’intero ciclo

- Additivi autolimitanti, che si attivano chimicamente una volta raggiunto lo spessore target (es. 25–50 μm), riducendo progressivamente la velocità di deposito o inibendo completamente la reazione

Quando il pezzo viene immerso nel bagno riscaldato tra 85°C e 92°C, si attiva la reazione di riduzione e co-deposizione della lega nichel-fosforo. Grazie agli additivi intelligenti, il sistema è in grado di riconoscere il limite massimo di spessore programmato e di modulare il processo di conseguenza, senza interventi esterni.

In questo modo si ottiene un rivestimento autolimitante, perfettamente omogeneo e con spessore controllato, particolarmente indicato per componenti di alta precisione dove anche pochi micron in più possono compromettere l’accoppiamento, il movimento o la funzionalità meccanica del pezzo.

Differenze rispetto alla nichelatura chimica classica

Controllo dello spessore

Nella nichelatura chimica tradizionale, sebbene si ottenga una buona uniformità del rivestimento anche su geometrie complesse, il controllo dello spessore finale dipende fortemente dalla durata dell’immersione e dalla costanza dei parametri di processo. Questo richiede una calibrazione manuale e una supervisione continua, con il rischio di eccedere lo spessore desiderato, generando fuori tolleranza, sprechi di materiale o la necessità di post-lavorazioni correttive.

Con la nichelatura chimica autocalibrante, la dinamica cambia radicalmente: il sistema si autoregola chimicamente. Al raggiungimento dello spessore soglia impostato (es. 25, 50 o 75 μm), gli additivi autolimitanti rallentano progressivamente la deposizione, fino ad arrestarla automaticamente. Questo elimina il rischio di sovrametallizzazione e garantisce uno spessore costante e ripetibile, senza richiedere aggiustamenti manuali o verifiche intermedie frequenti.

Impatto sul ciclo produttivo

L’adozione della nichelatura autocalibrante porta numerosi vantaggi a livello di processo industriale. Primo fra tutti, si riduce drasticamente il margine di errore umano, poiché non è più necessario monitorare con precisione ogni secondo di immersione. Il trattamento può essere automatizzato e inserito all’interno di linee produttive integrate in ottica Industry 4.0, con raccolta dati in tempo reale, tracciabilità dei parametri e gestione predittiva della manutenzione dei bagni.

La ripetibilità dei risultati è garantita anche tra lotti differenti, grazie alla stabilità chimica del bagno e alla funzione autolimitante che opera indipendentemente dalla geometria dei pezzi. Il risultato è una produzione più snella, veloce e standardizzata, con riduzione dei costi di scarto e delle rilavorazioni post-trattamento. Questo rende la nichelatura autocalibrante particolarmente vantaggiosa per componenti ad alta precisione nel settore automotive, aerospaziale, medicale e della micro-meccanica.

Vantaggi principali della nichelatura chimica autocalibrante

Uniformità assoluta

Uno dei principali punti di forza della nichelatura chimica autocalibrante è la sua capacità di depositare un film perfettamente uniforme su ogni zona del pezzo, indipendentemente dalla geometria o dalla posizione. A differenza dei processi elettrolitici tradizionali, che risentono della distribuzione del campo elettrico e tendono a depositare più materiale sui bordi sporgenti o sulle superfici esterne, la nichelatura chimica agisce in modo autonomo e omogeneo su ogni punto del substrato.

Il rivestimento mantiene uno spessore costante anche in presenza di:

- Cavità interne e recessi profondi

- Filettature complesse o microparti meccaniche

- Zone cieche, come sottosquadri o spigoli interni

- Fori passanti o ciechi, anche con elevato rapporto lunghezza/diametro

Questa uniformità assoluta elimina completamente la necessità di rettifiche, lucidature o rilavorazioni meccaniche post-deposito, riducendo tempi e costi del ciclo produttivo. Inoltre, rende il trattamento ideale per pezzi complessi, difficilmente accessibili o di precisione estrema, come nel caso di componenti medicali, micro-valvole, pompe miniaturizzate o parti di sensori industriali. La deposizione omogenea garantisce prestazioni costanti e affidabili su tutta la superficie trattata, senza punti deboli o zone non protette.

Precisione dimensionale garantita con la nichelatura chimica autocalibrante

Uno degli aspetti più rilevanti della nichelatura chimica autocalibrante è la sua capacità di garantire uno spessore di rivestimento estremamente preciso e controllato, con scarti dimensionali minimi. Il film depositato si mantiene costante attorno al valore impostato, con una tolleranza tipica di appena ±1–2 μm, anche su geometrie complesse o superfici interne.

Questa elevata precisione è particolarmente vantaggiosa nei settori dove anche minime variazioni dimensionali possono compromettere la funzionalità del componente, come in:

- Accoppiamenti meccanici di precisione, dove lo spazio tra due superfici è calibrato al centesimo di millimetro

- Sistemi idraulici o pneumatici, dove la tenuta è funzione della tolleranza

- Componentistica ottica, medicale o elettronica, dove dimensioni e spessori influenzano direttamente le performance

Il fatto che non siano necessarie rilavorazioni post-deposito per correggere lo spessore rappresenta un grande vantaggio in termini di tempi, costi e qualità finale. La ripetibilità del processo garantisce che ogni pezzo sia trattato con lo stesso livello di precisione, rendendo la nichelatura autocalibrante una soluzione ideale per produzioni in serie ad alta tecnologia.

Adesione e compattezza

Un’altra caratteristica distintiva della nichelatura chimica autocalibrante è l’eccellente adesione al substrato metallico, che avviene a livello microscopico durante la fase iniziale della deposizione. Il film di lega nichel-fosforo si forma in modo continuo e progressivo, garantendo una copertura uniforme e duratura.

Il risultato è una superficie compatta, dura e senza porosità, che aderisce perfettamente anche in presenza di micro-irregolarità del pezzo. Questa struttura omogenea e impermeabile impedisce l’infiltrazione di umidità, agenti ossidanti, sostanze saline o corrosive, rendendo il rivestimento altamente resistente sia dal punto di vista chimico che meccanico.

La mancanza di pori o microfessure riduce drasticamente il rischio di inizio della corrosione interstiziale, mentre la forte adesione elimina il pericolo di sfogliamento o delaminazione in caso di urti, vibrazioni o cicli termici. Ciò rende la nichelatura autocalibrante ideale per applicazioni in ambienti ostili o dinamicamente sollecitati, come nell’aerospazio, nella meccanica di precisione o nella produzione di valvole e raccordi per l’industria chimica.

Efficienza produttiva grazie all’autolimitazione

Uno dei principali vantaggi della nichelatura chimica autocalibrante è la capacità del processo di autolimitare la crescita dello spessore del rivestimento. Questo significa che, una volta raggiunto lo spessore prestabilito, la deposizione si rallenta o si arresta automaticamente, senza bisogno di rimuovere il pezzo dal bagno o intervenire manualmente.

Tale caratteristica consente di evitare sovra-deposizioni accidentali, che in altri processi porterebbero a fuori tolleranza dimensionale, generando scarti o la necessità di rilavorazioni meccaniche. La nichelatura autocalibrante, invece, mantiene il film entro i limiti desiderati, anche su lotti diversi o con geometrie variabili.

Il risultato è una produzione più fluida, standardizzata ed efficiente, con un drastico abbattimento dei costi legati al controllo qualità, agli scarti e ai fermi macchina. Questo si traduce in tempi ciclo ridotti, maggiore affidabilità del processo e pianificazione ottimizzata, rendendo la tecnologia perfettamente integrabile in linee produttive automatizzate e orientate alla lean manufacturing.

Ampia compatibilità dei materiali

La nichelatura chimica autocalibrante si distingue anche per la sua straordinaria versatilità, potendo essere applicata con successo su una vasta gamma di metalli e leghe. Grazie alla reazione autocatalitica e alla presenza di pre-trattamenti specifici, il processo garantisce risultati eccellenti e uniformi indipendentemente dalla natura del substrato.

Può essere eseguita su:

- Acciaio al carbonio e legato, ampiamente utilizzato in ambito industriale e meccanico

- Rame e ottone, dove offre una protezione efficace contro l’ossidazione e l’invecchiamento

- Alluminio e sue leghe, grazie a pre-attivatori chimici che ne permettono la corretta adesione

- Titanio, anche per applicazioni in campo medicale o aerospaziale

- Acciaio inox, mantenendo la resistenza alla corrosione e migliorandone la durezza superficiale

- Leghe leggere, impiegate nei settori dell’automotive e dell’elettronica

In tutti questi casi, il rivestimento aderisce in modo stabile e omogeneo, garantendo le stesse proprietà anticorrosive, antiusura e di precisione dello spessore, senza alterare le caratteristiche dimensionali originarie del componente. Questo rende la nichelatura autocalibrante una tecnologia trasversale, adatta a molteplici settori industriali con esigenze elevate in termini di prestazioni e ripetibilità.

Spessori e tolleranze ottenibili

Spessori di applicazione e tolleranze

La nichelatura chimica autocalibrante consente di scegliere lo spessore del rivestimento in base alle esigenze funzionali del componente, con un livello di precisione molto elevato. Grazie alla funzione autolimitante, lo spessore si mantiene costante su tutta la superficie, anche in geometrie complesse, senza variazioni significative.

Gli spessori più comuni includono:

- 10–15 μm → ideali per minuterie elettroniche, componenti di precisione, sensori e rivestimenti estetici dove è richiesta una protezione leggera senza modifiche dimensionali

- 25–30 μm → rappresentano lo standard industriale, offrendo un buon equilibrio tra protezione anticorrosione e antiusura, mantenendo al contempo ottima lavorabilità

- 50 μm → utilizzati in ambienti estremamente aggressivi o su componenti sottoposti a stress chimico e meccanico costante, come valvole, pompe e raccordi per impianti industriali

- Oltre 100 μm → richiesti in casi speciali, ad esempio per il recupero di tolleranze, la compensazione di usure o l’adeguamento dimensionale di pezzi critici

Le tolleranze dimensionali ottenibili sono molto strette, spesso comprese tra ±1 e ±2 μm, rendendo questa tecnologia indispensabile per applicazioni ad alta precisione, come nel caso di valvole oleodinamiche, componenti per micro-meccanica, attuatori medicali e sistemi ad alta pressione, dove anche un lieve eccesso o difetto di materiale può compromettere l’intero funzionamento.

Campi di applicazione industriale

Campi di applicazione della nichelatura chimica autocalibrante

Grazie alla sua elevata precisione, uniformità e capacità di autoregolazione dello spessore, la nichelatura chimica autocalibrante trova impiego in numerosi settori ad alta tecnologia, dove la tolleranza dimensionale e la protezione superficiale sono fondamentali.

Settore aerospaziale

Utilizzata per:

- Componenti strutturali ad alta precisione, esposti a sbalzi termici, vibrazioni e condizioni estreme

- Connettori e interfacce a tolleranza ridottissima, che devono garantire continuità elettrica e tenuta meccanica

- Sistemi di controllo idraulico e pneumatico, dove anche micrometri di sovraspessore possono compromettere la funzionalità

Settore medicale

Applicazioni in:

- Strumenti chirurgici in acciaio inox, che richiedono resistenza a disinfezioni ripetute e usura

- Componenti per impianti biomedicali come valvole cardiache artificiali o protesi mobili

- Dispositivi di iniezione e pompaggio, dove precisione e sterilità sono essenziali

Meccanica di precisione

Fondamentale per:

- Valvole idrauliche e pneumatiche, che devono lavorare con assoluta tenuta

- Microingranaggi e cuscinetti, soggetti a elevata usura con tolleranze micrometriche

- Sistemi di accoppiamento ISO H7, che richiedono rivestimenti calibrati al centesimo

Settore elettronico

Ampio impiego per:

- Contatti, terminali e piste conduttive, protetti contro l’ossidazione e l’umidità

- Sistemi ottici e custodie schermate, che necessitano rivestimenti uniformi senza alterazioni funzionali

- Circuiti stampati trattati in bagno chimico controllato, per ottenere superfici conduttive e protette da corrosione

In tutti questi ambiti, la nichelatura autocalibrante si rivela una soluzione irrinunciabile per coniugare prestazioni tecniche elevate, stabilità nel tempo e ottimizzazione dei costi di lavorazione.

Caratteristiche chimico-fisiche del rivestimento

Il rivestimento ottenuto tramite nichelatura chimica autocalibrante presenta proprietà tecniche di alto livello, fondamentali per applicazioni che richiedono elevata precisione e resistenza. Ecco le principali:

-

Durezza iniziale: generalmente compresa tra 450 e 600 HV, già sufficiente per una buona resistenza all’usura in molte applicazioni.

-

Durezza dopo trattamento termico: può raggiungere valori fino a 1000 HV, aumentando la durata del rivestimento in ambienti abrasivi.

-

Resistenza alla corrosione: eccellente; può superare 1000 ore in nebbia salina (ASTM B117), rendendola ideale anche per ambienti marini o chimici.

-

Struttura del film: tipicamente amorfa o semicristallina, a seconda del contenuto di fosforo e delle condizioni del bagno.

-

Composizione chimica: il rivestimento è composto da nichel (85–90%) e fosforo (10–13%), con prestazioni variabili in base alla formulazione.

-

Aderenza al substrato: estremamente elevata su tutti i metalli compatibili (acciaio, alluminio, rame, leghe leggere, inox), anche senza trattamenti intermedi.

Processo di lavorazione: fasi operative

-

Sgrassaggio e decapaggio – pulizia iniziale da oli, polveri e ossidi

-

Pre-trattamento per metalli difficili (es. zincaggio su alluminio)

-

Immersione nel bagno autocalibrante a 85–92°C

-

Deposizione automatica con arresto alla soglia prestabilita

-

Risciacquo e asciugatura

-

Tempra opzionale per aumentare durezza e durata

-

Controllo finale di spessore e adesione

Controlli di qualità e certificazioni

Controlli di qualità e conformità normativa

Per garantire le massime prestazioni della nichelatura chimica autocalibrante, sono previsti una serie di controlli standardizzati e l’adesione a normative internazionali. Tali verifiche assicurano che ogni rivestimento sia omogeneo, conforme e ripetibile, riducendo al minimo il margine di errore e gli scarti di produzione.

Controlli standard eseguiti:

- Spessore → verificato tramite spettrometria a fluorescenza X (XRF) o tramite sezioni metallografiche analizzate al microscopio ottico o elettronico

- Adesione → testata con metodi come il pull-off, il bend test o la prova di indentazione, che verificano la tenuta del film anche in condizioni estreme

- Microdurezza Vickers → per valutare la resistenza meccanica del rivestimento, soprattutto dopo eventuali trattamenti termici

- Test di corrosione → condotti in nebbia salina secondo ASTM B117, per simulare ambienti altamente aggressivi e verificarne la tenuta nel tempo

- Controlli ottici e visivi → effettuati su porosità, continuità e regolarità superficiale, mediante strumenti di visione ad alta risoluzione o con tecniche SEM

Principali normative applicabili:

- ISO 4527 → definisce i requisiti tecnici e qualitativi dei rivestimenti di nichel chimico autocatalitico

- MIL-C-26074 → è lo standard militare statunitense che garantisce la qualità, l’adesione e le proprietà meccaniche del film

- AMS 2404 → specifica aerospaziale che regola i criteri di nichelatura in ambito avionico e militare

- RoHS / REACH → stabiliscono la conformità ambientale, vietando sostanze pericolose e assicurando la tracciabilità chimica dei materiali usati

Questi controlli e normative sono fondamentali per garantire che ogni trattamento di nichelatura autocalibrante sia certificato, sicuro e adatto all’uso in contesti ad altissima criticità tecnologica, come il settore medicale, aerospaziale o elettronico di precisione.

Per approfondire i requisiti ambientali legati alla REACH, è possibile consultare il sito ufficiale dell’Agenzia europea per le sostanze chimiche: https://echa.europa.eu/it/regulations/reach

Innovazioni future nella nichelatura chimica autocalibrante

Innovazioni e sviluppi futuri

Intelligenza artificiale per il controllo del bagno

L’integrazione di sensori avanzati e algoritmi di intelligenza artificiale consente di prevedere e correggere in tempo reale eventuali variazioni di pH, concentrazione dei reagenti, temperatura e contaminanti metallici. Questo approccio riduce gli scarti e migliora la ripetibilità del processo, anche su grandi lotti produttivi.

Formulazioni bio-compatibili

Nuove formule senza metalli pesanti, come piombo o cadmio, e con solventi a basso impatto ambientale stanno emergendo per applicazioni biomedicali, alimentari e in ambienti HACCP compliant. L’obiettivo è sviluppare bagni chimici più sicuri, eco-sostenibili e compatibili con le direttive europee in materia ambientale.

Additivi con auto-interruzione

La ricerca si sta concentrando su inibitori intelligenti, in grado di interrompere automaticamente la deposizione una volta raggiunto lo spessore massimo desiderato, anche in assenza di controllo meccanico esterno. Questi additivi rendono il processo ancora più affidabile e riducono il bisogno di supervisione umana.

Applicazioni su materiali compositi

Si stanno sviluppando tecnologie di attivazione superficiale che permettono l’adesione della nichelatura autocalibrante anche su plastiche tecniche, substrati ceramici, carbonio e materiali ibridi, rendendo il trattamento applicabile in campi avanzati come elettronica embedded, meccanica aerospaziale e dispositivi medicali multistrato.

Conclusione

La nichelatura chimica autocalibrante è oggi una delle tecnologie più avanzate nel panorama dei trattamenti superficiali di precisione. Unisce tutti i vantaggi della nichelatura chimica classica — uniformità, adesione, resistenza — con un controllo automatico e ripetibile dello spessore, riducendo errori, scarti e rilavorazioni.

Grazie alla sua capacità di autoregolarsi e adattarsi a ogni tipo di geometria, rappresenta la scelta ideale per le industrie che richiedono massima precisione, efficienza e qualità certificata. Che si tratti di valvole medicali, microcomponenti aerospaziali o sensori elettronici, questa tecnologia si conferma come standard di riferimento per l’innovazione nei rivestimenti tecnici.