La nichelatura chimica su acciaio inox è una tecnica avanzata di rivestimento che garantisce resistenza alla corrosione, durezza superficiale e durabilità. Grazie alla sua capacità di migliorare le proprietà meccaniche e chimiche, questo trattamento viene ampiamente utilizzato in settori industriali ad alta criticità, come l’automotive, l’aerospaziale, la meccanica di precisione e l’alimentare.

Cos’è la nichelatura chimica su acciaio inox

Cos’è la nichelatura chimica su acciaio inox

La nichelatura chimica è un processo di deposizione autocatalitica che permette di creare uno strato uniforme di nichel fosforo su superfici metalliche senza l’utilizzo di corrente elettrica. Questo trattamento garantisce una copertura omogenea, anche su componenti dalle geometrie complesse, grazie alla reazione chimica che avviene in modo spontaneo e controllato.

Particolarmente efficace su acciaio inox, materiale noto per la sua resistenza alla corrosione, la nichelatura chimica offre ulteriori vantaggi in termini di protezione meccanica e chimica. Infatti, dopo il trattamento termico, il rivestimento raggiunge una durezza elevata, fino a 1000 HV, migliorando la resistenza all’usura e agli impatti meccanici.

L’adesione eccellente garantisce che lo strato nichelato resti stabile anche sotto stress meccanici o vibrazioni, mentre la riduzione dell’attrito rende questa tecnologia ideale per componenti meccanici e parti soggette a movimenti continui. La combinazione di durezza e resistenza alla corrosione consente di utilizzare l’acciaio inox nichelato in ambienti aggressivi, come quelli marini, chimici e industriali, prolungando significativamente la vita utile dei componenti.

Perché utilizzare la nichelatura su acciaio inox

Protezione aggiuntiva contro la corrosione

Nonostante l’acciaio inox sia noto per la sua buona resistenza alla corrosione, in ambienti industriali particolarmente aggressivi potrebbe non garantire una protezione sufficiente. In questi casi, la nichelatura chimica rappresenta una soluzione ideale, poiché crea una barriera protettiva continua che preserva il metallo dagli effetti di agenti corrosivi.

Il rivestimento nichelato protegge efficacemente da salsedine e umidità, condizioni comuni negli ambienti marini, evitando la formazione di ruggine e garantendo una superficie priva di ossidazione. Inoltre, il trattamento resiste all’azione di agenti chimici aggressivi, come acidi forti, basi e sostanze caustiche, che potrebbero compromettere la durata dell’acciaio inox non trattato.

Questa capacità protettiva è particolarmente utile in contesti industriali critici, come impianti chimici, piattaforme offshore e settori alimentari, dove la presenza di atmosfere aggressive può causare una degradazione rapida dei materiali. Grazie alla nichelatura chimica, si ottiene un incremento significativo della vita operativa dei componenti, riducendo i costi di manutenzione e prevenendo il fenomeno delle ossidazioni localizzate, assicurando una maggiore affidabilità e sicurezza.

Incremento della durezza superficiale

L’acciaio inox, pur offrendo una buona resistenza alla corrosione, presenta una durezza intrinseca limitata rispetto ad altre leghe metalliche. Questo può rappresentare un problema in applicazioni dove sono richieste elevate prestazioni meccaniche e resistenza a sfregamenti continui o impatti ripetuti. La nichelatura chimica ad alta durezza risolve questa criticità, raggiungendo valori di durezza fino a 1000 HV dopo il trattamento termico.

Grazie a questa caratteristica, i componenti trattati risultano più robusti e durevoli, riducendo il rischio di usura prematura e garantendo una stabilità dimensionale ottimale anche in contesti ad alta sollecitazione.

Tra i principali componenti che traggono vantaggio dall’incremento della durezza troviamo gli alberi motore, che devono resistere a movimenti rotatori continui, gli ingranaggi e i cuscinetti, soggetti a carichi dinamici, e le valvole e raccordi, che devono mantenere una tenuta costante anche sotto pressione. Inoltre, gli utensili di precisione, impiegati in lavorazioni ad alta intensità, beneficiano di una superficie più resistente e meno soggetta a deformazioni.

Questa combinazione di resistenza meccanica e durezza rende la nichelatura chimica ad alta durezza la scelta ideale per applicazioni in ambito meccanico, automobilistico e per la produzione di utensili da taglio.

Tecniche di nichelatura chimica su acciaio inox

Nichelatura a medio fosforo

Questa variante di nichelatura chimica ad alta durezza garantisce un equilibrio ottimale tra resistenza meccanica e protezione chimica, risultando ideale per componenti che necessitano di una protezione moderata ma costante. Grazie alla sua durezza intermedia (compresa tra 400 e 600 HV), questo rivestimento offre un’ottima combinazione di robustezza e durabilità, mantenendo la stabilità strutturale anche sotto stress meccanici prolungati.

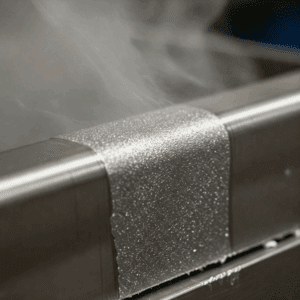

La sua capacità di resistere alla corrosione in ambienti umidi lo rende particolarmente adatto per applicazioni in settori automobilistici e meccanici, dove le superfici sono frequentemente esposte a umidità, spruzzi d’acqua e nebbie saline.

Un altro vantaggio significativo è la deposizione uniforme che si ottiene grazie al processo autocatalitico, permettendo di rivestire superfici complesse o articolate senza creare accumuli o disomogeneità. Questa uniformità assicura una protezione continua su tutta la superficie trattata, migliorando la durabilità dei componenti e riducendo la necessità di manutenzione frequente.

Grazie a queste caratteristiche, la nichelatura chimica ad alta durezza è ampiamente utilizzata per parti automobilistiche, come componenti del motore e sistemi di trasmissione, e per attrezzature meccaniche soggette a movimenti ripetitivi e attriti continui.

Nichelatura ad alto fosforo

La nichelatura chimica ad alto fosforo è particolarmente indicata per applicazioni in ambienti aggressivi, come impianti chimici e settori marini, dove la resistenza alla corrosione rappresenta un requisito fondamentale. Grazie a un contenuto di fosforo compreso tra il 10% e il 13%, questo trattamento garantisce una protezione eccezionale contro agenti chimici altamente corrosivi, come acidi forti e basi aggressive.

La struttura del rivestimento è caratterizzata da una superficie amorfa e priva di porosità, che impedisce la penetrazione di sostanze corrosive e riduce al minimo il rischio di ossidazione. Questo rende il rivestimento ideale per componenti metallici esposti a soluzioni saline, come quelli utilizzati in piattaforme offshore e serbatoi chimici.

Nonostante l’eccellente resistenza chimica, la durezza naturale del rivestimento risulta inferiore rispetto alla variante a basso fosforo, con valori tipici tra 400 e 500 HV. Per ottenere una durezza superiore, è necessario un trattamento termico post-deposizione, che permette di raggiungere fino a 1000 HV.

Grazie a queste caratteristiche, la nichelatura ad alto fosforo è ampiamente utilizzata per proteggere valvole, raccordi, tubazioni e altre parti soggette a corrosione chimica continua, garantendo una lunga durata operativa anche in condizioni critiche.

Nichelatura autonucleante

La nichelatura chimica autonucleante è una tecnica innovativa che consente di avviare il processo di deposizione direttamente sull’acciaio inox senza la necessità di eseguire trattamenti preliminari, come l’attivazione superficiale o la pulizia intensiva. Questa caratteristica rende il processo più rapido ed efficiente, riducendo significativamente i tempi di lavorazione e ottimizzando la produttività industriale.

Il trattamento autonucleante sfrutta una formulazione chimica specifica che permette al rivestimento di ancorarsi direttamente alla superficie inox, anche se questa presenta uno strato passivante naturale. Questa capacità è particolarmente vantaggiosa per componenti in acciaio inox che non possono essere sottoposti a preparazioni chimiche complesse.

Tra i principali vantaggi della nichelatura autonucleante vi sono la deposizione rapida, che accelera il processo di produzione, e la riduzione dei tempi di pretrattamento, eliminando fasi come la decapaggio o la sabbiatura. Inoltre, si ottiene una maggiore adesione del rivestimento su superfici passive o difficili da attivare, garantendo una copertura uniforme e resistente.

Questa tecnica è ideale per settori che richiedono tempi di produzione ridotti e elevata qualità del rivestimento, come l’automotive, la meccanica di precisione e l’industria alimentare, dove l’uso dell’acciaio inox è predominante.

Applicazioni industriali della nichelatura chimica su acciaio inox

Settore automobilistico

Nell’industria automobilistica, la nichelatura chimica su acciaio inox rappresenta una soluzione altamente efficace per migliorare la durabilità dei componenti soggetti a sollecitazioni meccaniche e ad ambienti aggressivi. Questo trattamento offre una combinazione unica di resistenza all’usura, protezione dalla corrosione e stabilità dimensionale, garantendo prestazioni ottimali anche in condizioni operative gravose.

Uno degli utilizzi principali riguarda gli ingranaggi e i cuscinetti, dove la nichelatura consente di ridurre l’attrito tra le parti in movimento, migliorando l’efficienza del sistema e diminuendo l’usura nel tempo. Questo si traduce in una minore manutenzione e in una maggiore longevità dei componenti meccanici.

Nei sistemi di scarico, il rivestimento protegge l’acciaio inox dalla corrosione causata dai gas combusti, che contengono particelle altamente aggressive. Questo assicura che le parti mantengano la loro integrità strutturale e la resistenza agli agenti ossidanti.

Per quanto riguarda i componenti della trasmissione, la nichelatura garantisce una resistenza alla fatica superiore, essenziale per affrontare le sollecitazioni cicliche e i carichi dinamici che si verificano durante il funzionamento del veicolo. Grazie a queste proprietà, il trattamento prolunga significativamente la vita operativa dei sistemi di trasmissione, contribuendo alla sicurezza e all’affidabilità dell’intero veicolo.

Industria alimentare

L’acciaio inox è largamente impiegato nel settore alimentare grazie alla sua inerzia chimica e alla capacità di resistere alla corrosione, ma in ambienti particolarmente aggressivi, come quelli caratterizzati da soluzioni saline e acide, può essere soggetto a degradazione superficiale. In questi casi, la nichelatura chimica rappresenta una soluzione ottimale, migliorando ulteriormente la protezione contro agenti corrosivi e garantendo una superficie più resistente.

Questo trattamento crea una barriera protettiva uniforme che impedisce l’attacco chimico da parte di sostanze utilizzate nei processi di lavorazione alimentare, come soluzioni saline, acidi organici e prodotti detergenti. Inoltre, la presenza del rivestimento in nichel evita la contaminazione dei prodotti alimentari, assicurando igiene e sicurezza.

Tra i principali componenti trattati con nichelatura chimica troviamo i serbatoi di stoccaggio, utilizzati per conservare liquidi e alimenti in condizioni igieniche ottimali. Anche i tubi e raccordi, attraverso cui passano fluidi alimentari, beneficiano di una protezione anticorrosiva prolungata. Inoltre, i macchinari per la lavorazione alimentare, come miscelatori e impastatrici, acquisiscono una migliore resistenza all’usura e una superficie più facile da pulire, riducendo il rischio di contaminazione batterica e garantendo la conformità alle normative igieniche.

Meccanica di precisione

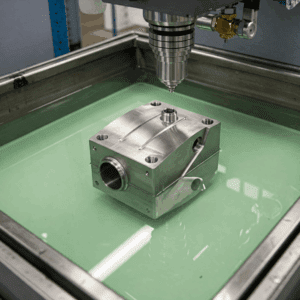

Grazie alla sua durezza elevata, che può raggiungere valori fino a 1000 HV dopo il trattamento termico, la nichelatura chimica su acciaio inox rappresenta una soluzione ideale per la produzione di utensili da taglio, matrici e stampi. Questo trattamento garantisce una superficie estremamente resistente all’abrasione, riducendo significativamente il consumo e l’usura dovuti a sollecitazioni meccaniche ripetute.

In particolare, gli utensili da taglio come fresatrici, punte e lame mantengono una capacità di taglio ottimale per un periodo più lungo, anche durante lavorazioni intensive. Le matrici, utilizzate in processi di stampaggio e deformazione, beneficiano di una superficie liscia e uniforme, che previene graffi e danni superficiali.

Anche gli stampi industriali acquisiscono una maggiore resistenza all’usura, assicurando precisione dimensionale e affidabilità nel lungo termine. Questa caratteristica è fondamentale per garantire produzioni costanti e di alta qualità senza la necessità di frequenti interventi di manutenzione.

L’uso della nichelatura chimica su questi componenti riduce i tempi di fermo macchina, aumentando l’efficienza produttiva e prolungando la vita utile degli strumenti, con conseguenti risparmi economici e una migliore continuità operativa.

Sfide e limitazioni della nichelatura su acciaio inox

Sfide e limitazioni della nichelatura su acciaio inox

Necessità di trattamento termico

Per garantire l’alta durezza della nichelatura chimica su acciaio inox, è fondamentale eseguire un trattamento termico post-deposizione. Questo passaggio cruciale avviene generalmente a temperature comprese tra 300°C e 400°C e permette di trasformare il rivestimento inizialmente morbido in uno strato con elevata resistenza meccanica, raggiungendo valori di durezza fino a 1000 HV.

Il trattamento termico induce una cristallizzazione della struttura del rivestimento, migliorando la sua capacità di sopportare sollecitazioni meccaniche, urti e attriti continui. Senza questo processo, il rivestimento nichelato può risultare morbido e vulnerabile, compromettendo l’efficacia del trattamento, soprattutto in contesti industriali che richiedono una protezione prolungata contro l’usura.

L’assenza di un adeguato trattamento termico porta a un rivestimento meno stabile, con il rischio di deformazioni superficiali e una riduzione della vita utile del componente. Questo aspetto è particolarmente importante per applicazioni ad alta sollecitazione, come nel settore meccanico e automotive, dove la resistenza strutturale è essenziale per mantenere le prestazioni nel tempo.

Investire in un trattamento termico accurato è quindi indispensabile per garantire che il rivestimento in nichel risponda adeguatamente alle esigenze di robustezza e durevolezza.

Fragilità alle alte temperature

Nonostante la nichelatura chimica ad alta durezza garantisca una resistenza meccanica eccellente e una superficie altamente protettiva, presenta una limitazione significativa quando viene esposta a temperature elevate. Se il rivestimento viene sottoposto a temperature superiori ai 400°C, la sua struttura cristallina può subire alterazioni, diventando fragile e soggetta a fessurazioni.

Questa fragilità è dovuta alla cristallizzazione del fosforo presente nel rivestimento, che comporta una perdita di elasticità e una conseguente riduzione della resistenza agli urti e alle sollecitazioni dinamiche.

Questa caratteristica limita l’uso della nichelatura ad alta durezza in ambienti ad alta temperatura, come impianti industriali con forni, turbine o motori ad alte prestazioni. In questi contesti, è preferibile optare per rivestimenti alternativi o leghe più resistenti al calore, che mantengano una buona stabilità strutturale anche a temperature superiori.

Pertanto, nella fase di progettazione e scelta dei materiali, è fondamentale considerare le condizioni termiche operative per garantire la durata e l’efficienza del rivestimento nel lungo periodo.

Costi elevati

A causa della necessità di un trattamento termico post-deposizione e del rigoroso controllo della composizione chimica, la nichelatura chimica su acciaio inox può risultare più costosa rispetto ad altre tecniche di rivestimento. Il trattamento termico, eseguito a temperature comprese tra 300°C e 400°C, richiede attrezzature specializzate e un’accurata gestione dei parametri per garantire l’incremento della durezza fino a 1000 HV.

Inoltre, il processo chimico deve essere attentamente monitorato per mantenere la percentuale di fosforo all’interno dei limiti ottimali (solitamente tra il 6% e il 12%), assicurando così la massima resistenza alla corrosione e la stabilità del rivestimento. Questo richiede l’utilizzo di sensori di controllo e una gestione continua del bagno di deposizione, aumentando i costi operativi.

Nonostante l’investimento iniziale più elevato, i benefici ottenuti in termini di durabilità, resistenza all’usura e protezione anticorrosiva compensano ampiamente la spesa. La maggiore durata dei componenti trattati comporta una riduzione dei costi di manutenzione e un aumento della vita utile, rendendo la nichelatura chimica su acciaio inox una scelta strategica per settori ad alta intensità produttiva, come l’automotive, la meccanica di precisione e l’industria alimentare.

Conclusioni

La nichelatura chimica su acciaio inox rappresenta una soluzione ideale per migliorare la resistenza meccanica e la protezione dalla corrosione. Grazie alla sua alta durezza e alla capacità di creare un rivestimento uniforme, trova impiego in numerosi settori industriali.

Sebbene il processo comporti costi aggiuntivi legati al trattamento termico, i benefici in termini di durabilità e prestazioni rendono questa tecnologia un investimento strategico per aziende che operano in ambienti critici.

Hai bisogno di ulteriori informazioni su specifiche applicazioni o approfondimenti sulle tecniche di deposizione?